Y2系列三相异步电动机技术手册温升计算

7.1引言

在小型异步电动机的各项技术指标中,电机稳态温升(主要指 定子绕组温升)是关系到电机使用寿命和运行可靠性的重要因索。 在新产品试制或老产品改型设计中,妥善处理电机稳态温升和其他 各项指标的关系,常常是整个开发工作成败的关键^只有在电机谭 计阶段,初步计箅和确定了试制样机的温度分布和绕组平均温升, 才能较好地对电机各项力能指标、技术要求和材料消耗等方面进行 综合分析和调整,使设计方案先进合理,避免在试制工作中因温升 的原因而造成失误。

影响电机温升的因素很多,除设计外,还有工艺、材料和环境 条件等。若要将所有的因素都加以考虑,并希望通过数学方程求解, 取得绝对精确的温升值,显然是不现实的。目前一般还只能从设计 角度,根据典型的工艺条件和材料应用,研究电机各主要结构尺寸 和电磁参数对电机温升的影响,算出绕组平均温升和各主要部位的 温度分布,作为确定或修改电磁设计参数的一个依据。在充分考虑 到电机通风和散热的前提下,将各项电磁设计参数、结构尺寸确定 得尽可能合理,使产品性能和经济指标都能接近最佳值。

电机温升由于受到诸多因素的约束,其计算比较复杂。以往只 是通过热负荷A7的比较来估算设计方案的温升,带有一定的不确定 性。有时即使进行计算,也只能比较粗略地将铁心、绕组和机座都 看作等温体,应用二热源热路法来求解绕组的平均温度,但电机内 部的温度分布和各部分散热情况的差异无法反映,对于热负荷较髙、 铁心较长的电机,其计算误差就有可能很大。

电机温升计算涉及到流体力学、传热学和电磁学等各方面的领 域,要进一步提高计算准确性,必须建立完整的数学物理模型,将 电机的主要部件按其结构型式和发热散热特点划分成许多网格(温 度单元),各网袼通过热导联系起来,使电机内部的温度场离散为等 效热路网络,通过网络求解得到各点温度值。

7,2数学物理模型

7.2.1基本方程

基本的热传导方程建立在热传导定律和能量守恒原理时基础上。 傅里叶定律表明,单位时间内通过等温面的热量与各点在等温 面的法线方向上的空间温度变化率(温度梯度)成正比,即

q - ~ XgradT (7-1)

式中g——热流强度(W/m2);

导热系敢(W/ (m_K)); gradT—-温度梯度(K/mh 在直角坐标中

grad T =dT. , 3T(7-2)

式中,i、*是z、jy、之轴的单位矢量。式中,i、*是z、jy、之轴的单位矢量。

由于温度梯度的正方向与热流的止方向相反,所以式(7-1)右端加上负号。现研究稳态温度场中具有热源的单元体。根据能量守恒原理,该单元体dV内产生的热量Qv应等于从它表面传入时和散出的热置代数和^为方便计算,先考虑一维热传导过程。假定单元体dV在y和Z方向都是绝热面,只有:1:方向的两端面(阴影面)存在热交换,如图7-1所示。

对于连续区域的温度场问题,上述偏微分方程可用有限差分法 求解。在电机内部,由于定转子铁心、定转子绕组、机座等各种部 件在导热性方面存在很大的差异f按导热和散热特征进行网络离散

时,要充分考虑到这些因素。

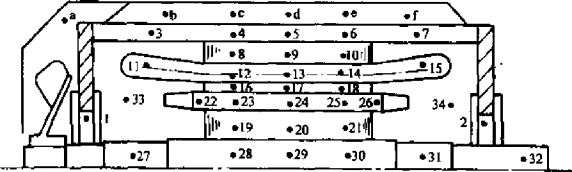

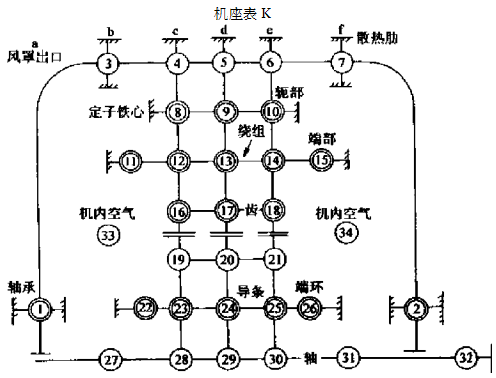

可将电机内部的温度场用正交网格剖分成许多 区域。各区域中心为节点,相互间用热导联系起来。网格剖分时, 可充分考虑到电机的结构、材料、工艺等因素。假定电机的温度分 布沿圆周方向对称,则只要研究图7-5所示的电机轴向剖面的温度 分布即可。

图厂5电机的温度节点

在定转子铁心段,沿轴向剖分三个网格,取每个网格中心为节 点D a〜f6个温度点为电机外部冷却气流溫度,作为计算的边界条 件。1、2为轴承温度,33、34为机内空气温度。按图7-5温度 节点布置的等效热路如图7-6所示,其中节点编号与图7-5对应。

7.3通风计算

小型异步电动机的外风路比较简单,它由电机凤單、外风扇和 散热筋等组成。空气从电机风單入口吸人,经过风扇旋转增压,形 成气流从风單出口喷出,再沿散热筋流动,逐步减速扩散,冷却机 座表面

外风路的气流有以下几项动能损失:风罩人口损失、气流转弯 损失、截面变化损失和出口动能损失。

设外风路的气流流置为q6,风單的气流入a面积为Fin,风單 的气流出口面积为风罩内气流的过流截面积为Fb,机座外径为 外风扇宽度为则 风罩人口损失APinS

AP, -0.0612^

Ql

式中 fin = 〇.5

F: =0.9

(〇.8Jfr):

气流转弯损失为

APh = 0.0612fb

I

式中 L = 〇.5

Fy — 1,057tt^fr6f

过流截面缩小损失为

APC-0.0612X0.5x |i

Fft = 7i (dw+him) hTm~ (6^nfm + 3 X 0.022 + 2 X 〇,〇15) hi

式中 h

fn

办 fin_

«fin_

-散热筋离度(m)

-散热筋宽度(m) •散热筋数量;

0.022为端盖固定用搭子的宽度(m)

0.015为底脚斜撑部分厚度(m)。

气流出口损失为

Ql

AP =0.0612

风扇空载静压和短路最大风量可按下式计算

=0.30 x ^

60

式中心-

TT

Q^OAS^dib^

-风扇外径(rn);

•电机转速(r/min);)

按能量平衡原理,风扇输出压头应等于各项动能损失之和

h, (1-QliQi) =APin + APt+APc + AP0

即

h, =A/]ia + AJPb-HAP£ + AP0 + /i〇Q^/Q2m

_ ^;rAP,. AP, AP, AP„ h

Q:

~Ql ~Q:

Q;

Q\zs

式中,zA系将各项损失写成风阻形式,即

Z =0.0612

0.5 , 0,5 , 0,5

in

D 1 ha

FJ F! 0.0612Q1

最后求得电机冷却气流风量为

Q,

风單出口风速为

V,

:段

Q,

K

沿散热筋的气流速度计算方法如下:

设dL为风速计算点1至风罩出口的距离,T^fia为散热筋的间隔 宽度,心,为散热筋风道的等效直径,则x点风速&为

V = V.

C Q.053dL/^,

式中

dtm = AhtinWj (2kfia^WrJ

7.4机座散热

1. 冷却气流在电机轴向流动时的温度升髙 假定由外风扇提供的冷却气流在通过电机散热片后,带走了电 机的全部损耗,则冷却气流的温度将升髙Tm,即

Tm = PjQ扉5

-f>Cul+f>A12 + f>F(:+f)j +

式中,PCul、Pw、Pk、JV 分别为定子绕组损耗、转子绕组损

耗、铁耗、机械耗、杂散损耗,为总损耗。

冷却气流的温度是随着吸收热量的增加而逐渐上升的,假定它 沿机座轴向长度线性增加,则单位轴向长度的温度上升量为

d^ = TjL

式中,Lf,为机座长度=

机座上各点气流的温度为

当dL等于Lp时,气流温度达到最髙值:Tm。

1. 散热筋散热周长计算

散热筋的散热由于受到散热筋几何尺寸和气流速度的影响,其 散热效果用有效散热周长进行计算。当散热筋越厚、髙度越矮时, 有效散热周长越接近实际几何周长。

设机座表面散热系数a与气流速度V的关系为

〇 = 9.73+ 14 V0'62

散热效率为

7}-tk (mh^J i (mhVm)

式中 m = ^/2aj (Xhbfm)

Aff~~^机座的导热系数,Aff = 39,2 W/ (m_K)

有效散热周长C = Cl7+C2 式中 Q——散热筋侧面和顶端,(2A(bl+D Cr—^散热筋凤沟底部,

将散热周长C乘以计算的轴向长度,就可得到相应的散热面 积。

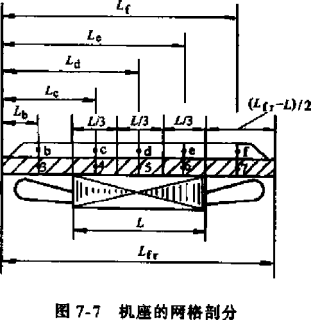

如图7-6所示,机座在轴向长度方向划分为5个热单元,铁心 部位3个,两端绕组端部部位各丨个^每个单元中心建立热源或温 度中心点。在机座中对应的温度点有3、4、5、6、7、在机座表面的 散热筋中对应的是6、c、e、/〇它们离风罩出口的距离分另_!J为 Lt、LE、Ld、Le、气流在这些点的温度可按上述7\表达式计 算,其中可用相应的代人。

各单元在机座表面的散热面积应等于该单元所占的轴向长度

与机座的散热周长C的乘积。如图7-7所示,第4、5、6单元 所占的轴向长度为L/3;第3、7单元为/2。它们对应的 机座散热面积Sf„分别为CX/3和C (Lft-L) /2,以上各式中L为 定子铁心长度。

3. 机座的散热热阻和传导热阻

机座向外散发热量的途径由两部分组成:一部分是机座内部的热传导,热量从单元中心,经过1/2机座厚度,传到机座表面;另一部分由机座表面通过冷却气流的强迫对流将热量带走,传导热阻为

o' 1 'L'fr^fr式中Slr——机座径向热传导面积,Sf,KdfzALi,;tk,——机座厚度3强迫对流散热热阻只为

R

«frS

式中,〜为机座对流散热系数,它可由努塞尔特常数和空气导热系 数算出。

a\r j

式中」——机座散热筋的努塞尔特常数,iV^ = 0.626i?eJ„K% Re^——机座散热筋的雷诺数;

空气导热系数,AE = 0,0305W/ (m.Kh

试验证明按上述公式计算的〜与实际情况相差较大,因此,采

用经验公式

aff=9(73 + 14V0;62

式中 Vi——对应于计算单元位置的散热片间的风速。 机座向外的散热热阻为

^fr = J?frd + i^frv

机座内部沿轴向的热量传导可按通用导热公式计算各单元间的

传导热阻

式中—-各单元中心间的距离;

A—材料导热系数;

S—沿热量传输方向的导热面积。

例如,对于4〜5单元间的热传导,其热阻J?i5为

L/3

A fr ^ fin

式中 Sfin——机座轴向传热面积。

其他机座单元可类推。

7.5定子散热

定子由定子绕组和定子铁心组成6在电机运行时,定子绕组产 生的铜耗PCul,定子铁心产生的铁耗以及由转子通过气隙传递 的转子锎耗尸^的一部分,都通过定子铁心与机座的结合面传向机 座向外散出。

如图7-5所示,8、9、10是定子铁心轭部的热单元,16、17、 18是定子铁心齿部的热单元,11〜15是定子绕组热单元,其中11、 15是对应于端部绕组。

7.6转子散热

转子的铜耗PCu2和齿部的附加损耗P,/2使转子发热,其热量一 部分通过定转子气隙传递给定子,机座向外发散。一部分直接塡过 转子端环和风叶向机内空气散出,还有部分通过转轴和轴伸向外散发。因为转子基本铁耗较小,一般都忽略不计,所以将转子轭部和 齿部一并考虑。

7.7热导方程组及其求解

如前所述,通过电机内部各单元的热传递关系,总可列出该单元 的热平衡方程。

7,8计算实例

根据上述数学物理模型编制的小型三相异步电动机温升计箅程 序在Y2系列三相异步电动机设计时进行了实际应用。温升计算程序 最大的优点是在样机试制前便可以刘样机溫升值有定童的了解,并 可在温升计算结果的基础上对某个规格和整个系列的设计进行合理 的调整,以提高系列样机试制的一次成功率6通过Y2系列电动机的 设计和样机试制的验证,表明温升计算程序具有很大的实用价值。

下面先以 Y2—90L—4、Y2—132S2—2、Y2—280S—6 为例来 说明温升计算程序的实际应用情况,再以全系列的计算结果对温升 计算程序的漼确性进行分析。因Y2系列电动机在计算效率时,杂散 损耗按输人功率的0.5%计人,而实际的杂散损耗一般均大于这个数 值,考虑到杂散损耗对温升也有较大影响,故在温升计算时,对2 极电机,杂散损耗取输出功率的2.5%;对4极电机,杂散损耗取 2%;对6极电机,杂散损耗取K5%;对8极电机,杂散损耗取 1,0%.

算例Y2—卯L—4f 1.5k\V,计算结果见表7-1。

歎热筋气流速度/(my s) | <B7.2 | ©6.4 | ⑪5.8 | ©5,2 | (D4.6 ; |

敗热筋气流温升/K | ©J .1 | ©3.3 | ©5.3 | ©7.3 | $9,5 |

机座温升/K | ©20.7 | ④ 24.7 | S27.9 | ©28.1 | ^ ©25,8 |

定子铁心岛升/K | ®27.3 | ®30,2 | ©30.6 | ||

定子绕组玀升/K | ⑪ 62.2 | ©57.5 | ⑬ 56.S | ©58.+ | -©63.4 |

定子齿部溫升/K | ©32.6 | ©35.0 | ©35.5 | ||

端盖和内腔温升 | ① 19.6 | ©48.4 | ®52.4 | @28,8'r | |

转子齿部瀣升/K | (070.5 | @72.4 | ®72.1 | ||

抟子导条渴升/K | @70.2 | 〇7t.O | ©72.7 | ®72.5 | @71,8 |

转轴振升/K | ©47.1 | @63.8' | @72.0 | ®70.*> | 劭 5S.0 |

歎热筋气流速度/(my s) | <B7.2 | ©6.4 | ⑪5.8 | ©5,2 | (D4.6 ; |

敗热筋气流温升/K | ©J .1 | ©3.3 | ©5.3 | ©7.3 | $9,5 |

机座温升/K | ©20.7 | ④ 24.7 | S27.9 | ©28.1 | ^ ©25,8 |

定子铁心岛升/K | ®27.3 | ®30,2 | ©30.6 | ||

定子绕组玀升/K | ⑪ 62.2 | ©57.5 | ⑬ 56.S | ©58.+ | -©63.4 |

定子齿部溫升/K | ©32.6 | ©35.0 | ©35.5 | ||

端盖和内腔温升 | ① 19.6 | ©48.4 | ®52.4 | @28,8'r | |

转子齿部瀣升/K | (070.5 | @72.4 | ®72.1 | ||

抟子导条渴升/K | @70.2 | 〇7t.O | ©72.7 | ®72.5 | @71,8 |

转轴振升/K | ©47.1 | @63.8' | @72.0 | ®70.*> | 劭 5S.0 |

散热筋气流速度 | ©11,6 | ©9.8 | @8.^ | ©8.2 | • i $6.9 |

散热筋气流虱升,K | ©0.B | ©J.S | ®2.4 | ©3.0 | ①4.0 ■ |

机座温升/K | ③ 15,7 | ④ 29,8 | ⑤ 33‘9 | ⑥ 32.2 | _.6 |

定子铁心温升/K | ®36.8 | ®39,8 | ⑩ 38-9 | ||

定子绕组温升/K | ⑪ 70-0 | ©61.7 | ©60.8 | ©62.7 ' | ©7L7 |

定子齿部甚升/K | ⑯ 46.9 | ⑫ 48‘8 | ⑬ 4S.6 | ||

端盖和内腔温升/K | ① 22.3 | @45.1. | ®49,1 | ©32.5 | |

转子齿部溫升/K | (073-3 | 炉6 + 4 | ®74,3 | ||

转子导条溫升/K | ©67.9 | 〇73.3 | ⑭ 76.4 | ©74,3 | @69.6" |

转轴湛升/K | @44.6 | @72.1 | @75.7 | ®73.2 | M.2 |

7.9误差分析

有系列设计时,对Y2—80〜280机座2、4, 6极的规格进行了 全面计算,计弇结果见表7-乜因为这一部分的规格在Y2系列电动 机产量中占了很大的比例,对制造厂有较大的指导意义。

根据误差理论,将温升试验值与计算值进行对比时,其计算误差 包括由计算程序合理性所决定的“系统误差”和由电磁设计、制造工 艺、试验条件等偶然因素决定的“随机误差'系统误差是恒定误差, 其特征表现为误差是某一个方向(正方向或负方向)的偏差。随机误差则服从统计规律,误差数值的大小及正负方向完全由概率决定,最 常见的随机误差分布规律为正态分布。

1 1 | 2p | 4/* | 占总规格数的百 分比(%)/占总台 数的百分比(%r | |

规格数/台数 | 规格数/台数 | 规格教/台数 | ||

10/44 | 6/27 | 3/9 | 34.55/39,80 | |

3K< Afl<5K | 6/16 | 4/20 | 3/S | 23.&4/21.89 |

5K<i^<8K | 2/9 | 6/22 | 7/18 | 27.27/24,38 |

8K<A^<l〇K | _ | 1/3 | 4/1B | 9.09/9.95 |

10K<AS<12K | _ | 2/6 | 0/0 | 3,64/2.985 |

12K< A(?<15K | — | | 1)2 | 1.82丨0,9« |

从55个规格201台样机的试验结果来看,温升计算值与试验值 的误差基本上服从正态规律分布,而且出现正误差和负误差的电机台 数几乎相同,系统误差为-0.263K,从工程计算角度可认为其系统误 差几乎为零。

影响随机误差的因素比较复杂,主要可分为以下三个方面:

(1) 计算误差电机温升主要取决于电机内部的损耗,温升计算 时的各项损耗值取值于电磁设计,由于损耗的计算值与实际值有差 异,特别是杂散损耗均为假定值,不可避免地会使溫升计算值产生误 差。此外,由于各种材料的导热系数取值与实际情况的差异,绕组绝 缘与槽壁间隙、铁心与机座间隙等的随机性等因素,都会使温升计算 值产生误差。

(2) 制造和工艺误差对于同一规格的电机,其外形尺寸、风路 结构、材料和工艺基本一致,按理说电机温升也基本相同,实际上各制 造厂采用的材料是有差异的(例如不同钢厂生产的同—牌号硅钢片, 其铁耗有时也有很大差异),制造工艺是有区别的(例如,真空浸漆和 普通沉浸,其绕组温升可差3〜5K),制造质量也不可能完全相同。这 样就造成不同制造厂生产的电机t其绕组温升与计算值有不同的误 差。

(3) 试验误差温升计算值是否准确是以试验值为基准来评判 的,但我们必须认识到,其实试验也是有偏差的。即使在仪表精度、试 验线路等全部符合要求的情况下,为了缩短试验时间,将电机风罩进 风口“闷”上运行一段时间所得到的电机温升与电机自然运行到稳定 为止的温升是有差别的;电机温升试验停车测量热电阻的时间不同, 电机的温升也是不样的。凡此种种,也造成了温升计箅值与试验值 的不一致。

从表7-5可见,温升计箅值与试验值误差小于3K的概率约为 35%,小于5K的概率约为60%,小于8K的概率约为85%。对于系 列设计和新产品开发来说,这样的计算结果已具有很大的指导作用a