实用电机设计计算手册永磁电机计算

一 、 永磁电机概述

电机是以磁场为媒介进行机械能和电能相

互转换的电磁装置 。 为在电机内建立进行机电

能量转换所必需的气隙磁场 , 可以有两种方法 。

一种是在电机绕组内通电流产生 , 既需要有专门

的绕组和相应的装置 , 又需要不断供给能量以维

持电流流动 , 例如普通的直流电机和同步电机 ;

另一种是由永磁体来产生磁场 , 既可简化电机结

构 , 又可节约能量 , 这就是永磁电机 。 永磁电机

大致可分为以下几种类型 。

1 . 永磁直流电动机

直流电动机采用永磁励磁后 , 既保留了电励

磁直流电动机良好的调速特性和机械特性 , 还因

省去了励磁绕组和励磁损耗而具有结构工艺简

单 、 体积小 、 用铜量少 、 效率高等特点 。 因而从家

用电器 、 便携式电子设备 、 电动工具到要求有良

好动态性能的精密速度和位置传动系统都大量

应用永磁直流电动机 。 在所使用的 500 W 以下

的微型直流电动机中 , 永磁电机约占 92 % ; 而

10 W 以下的微型直流电动机 , 永磁电机要占到

99 % 以上 。

目前 , 我国汽车行业发展迅速 , 汽车工业是

永磁电机的最大用户 , 电机是汽车的关键部件 .

一辆超豪华轿车中 , 各种不同用途的电机达 70

余台 , 其中绝大部分是低压永磁直流微电机 。 汽

车 、 摩托车用起动机电动机 , 采用钕铁硼永磁并

采用减速行星齿轮后 , 可使起动机电动机的质量

减轻一半 。

2 . 永磁同步电动机

永磁同步电动机与异步电动机相比 , 不需要

无功励磁电流 , 可以显著提高功率因数 ( 可达到

1 , 甚至容性 ) , 减少了定子电流和定子电阻损耗 ,

而且在稳定运行时没有转子铜耗 , 进而可以减小

风扇 ( 小容量电机甚至可以去掉风扇 ) 和相应的

风摩损耗 , 效率比同规格异步电动机可提高

2 % 10 % 。 而且 , 永磁同步电动机在 25 %

120 % 额定负载范围内均可保持较高的效率和功

率因数 , 使轻载运行时节能效果更为显著 。 这类

电机一般都在转子上设置起动绕组 , 具有在某一

频率和电压下直接起动的能力 。 目前主要应用

在油田 、 纺织化纤工业 、 陶瓷玻璃工业和年运行

时间长的风机水泵等场合 。

纺织化纤行业中设备的负载转动惯量大 , 要

求高牵人转矩 。 合理设计永磁同步电动机的空

载漏磁系数 、 凸极比 、 转子电阻 、 永磁体尺寸和定

子绕组匝数可以提高永磁电机的牵人性能 , 促使

它应用于新型的纺织和化纤工业 。

大型电站 、 矿山 、 石油 、 化工等行业所用几百

千瓦和兆瓦级风机 、 泵类用电机是耗能大户 . 而

目前所用电机的效率和功率因数较低 , 改用钕铁

硼永磁后不仅提高了效率和功率因数 , 节约能

源 , 且为无刷结构 , 提高了运行的可靠性 。

3 . 交流伺服永磁电动机和无刷直流永磁电

动机

现在越来越多地用变频电源和交流电动机

组成交流调速系统来替代直流电动机调速系统 。

在交流电动机中 , 永磁同步电机的转速在稳定运

行时与电源频率保持恒定的关系 , 使得它可直接

用于开环的变频调速系统 。 这类电机通常由变

频器频率的逐步升高来起动 , 在转子上可以不设

置起动绕组 , 而且省去了电刷和换向器 , 维护

方便 。

变频器供电的永磁同步电动机加上转子位

置闭环控制系统构成自同步永磁电动机 , 既具有

电励磁直流电动机的优异调速性能 , 又实现了无

刷化 , 主要应用于高控制精度和高可靠性的场

合 , 如航空 、 航天 、 数控机床 、 加工中心 、 机器人 、

电动汽车 、 计算机外围设备等 。

永磁同步电动机具有高效 、 小振动 、 低噪声 、

高转矩密度的特点 , 也适合应用在电动车 、 机床

等驱动装置中 。

4 . 永磁发电机

7 欠磁同步发电机与传统的发电机相比不需要

集电环和电刷装置 , 结构简单 , 降低了故障率 。 采

用稀土永磁后还可以增大气隙磁密 , 并把电机转速

提高到最佳值 , 提高功率质量比 。 当代航空 、 航天

用发电机几乎全部采用稀土永磁发电机 。 其典型

产品为美国通用电气公司制造的 150 kVA 、 14 极 、

12 000 — 21 000 r / min 和 100 kVA 、 60 000 r / min 的

稀土钴永磁同步发电机 。 国内研发的第一台稀

土永磁电机即为 3 kW 、 20 000 r / min 的永磁发

电机 。

目前 , 独立电源用的内燃机驱动小型发电

机 、 车用永磁发电机 、 风轮直接驱动的小型永磁

风力发电机正在逐步推广 。

5 . 无铁心缺铁硼永磁电机

采用具有高矫顽力优异特性的钕铁硼永磁

材料 , 不用或少用硅钢片 . 制成的无铁心电机 , 质

量可以大大减轻 。 无铁心永磁电机采用聚磁型

结构和正余弦充磁 . 所产生的磁场呈正弦分布 ,

因此可以不用斜槽 、 采用集中绕组的形式 , 给系

统控制带来了方便 。 这类产品的绕组端部短 、 损

耗小 、 转矩密度高 , 振动噪声也得到显著降低 , 在

汽车方向盘驱动 、 机器人 、 电梯及 DVD 的驱动等

领域得到了应用 。

6 . 横向磁通钕铁硼永磁电机

为了解决安放线圈的槽的宽度与磁通流经

的齿部的宽度之间的矛盾 、 提高电机的功率密度

和转矩密度 , 人们不断探索新的磁路结构 , 出现

了横向磁通电机 ( Transverse Flux Machines ) 结

构思想 。 这种电机定子齿槽结构和电枢线圈在

空间上相互垂直 , 主磁通沿电机轴向流通 , 电流

和磁负荷在空间上不存在竞争 , 因而定子尺寸和

通电线圈的大小相互独立 , 在一定范围内可以任

意选取 , 提高了功率密度 。 目前国际上对这种结

构电机的研发刚刚起步 。

7 . 永磁特种电机

控制电机和特种电机的种类很多 , 其共同的

发展趋势之一是永磁化 , 以髙性能的永磁体励磁

逐步取代电励磁 。

由于稀土永磁具有高剩磁密度 、 高矫顽力和

高磁能积的特点 , 容许所制成的电机具有较大的

气隙长度 , 因而在永磁体安放和磁路结构设计上

有很大灵活性 , 可以根据使用场合 , 特别是汽车 、

计算机和航天工程的需要 • 制成与传统电机不同

的结构形状和尺寸 , 例如盘式电机 、 无槽电机等 。

这既可以进一步减少电机的质量和转动惯量 , 提

高电机的反应灵敏度 ; 又可以减少电机转矩的脉

动 , 增加运行的平稳性 ; 还可以简化电机的结构

和工艺 。 因而在计算机外围设备 、 办公设备和要

求精度定位控制的场合得到广泛应用 。

计算机磁盘驱动器中用以驱动读写磁头作

往复运动的动圈式直线电动机 — 音圈电动机

需要高性能磁体 , 以保证足够的灵敏度 、 缩小体

积和减轻质量 , 钕铁硼永磁正好能满足这一要

求 。 20 世纪 60 年代采用铁氧体永磁研制的是

14 英寸磁盘驱动器用音圈电动机 。 自采用钕铁

硼永磁后 , 驱动器尺寸不断缩小 , 存取时间明显

减少 , 存储容量增加 。 1984 年磁盘驱动器缩小

到以 5 . 25 in 盘为主 ; 进人 20 世纪 90 年代 ,

3.5 in 磁盘驱动器迅速增长 , 成为主体 。 今后几

年内 2 . 5 in 和 1 . 8 in 磁盘驱动器将大为发展 。

目前 , 日 、 美等国钦铁硼永磁销售量的一半左右

用于制造音圈电动机 。

此外 , 在步进电动机 、 开关磁阻电动 、 低速同

步电动机等特种电机中增加钕铁硼永磁励磁后 ,

其技术经济性能 、 动态响应特性都有明显提高与

改进 。

二 、 永磁材料的性能和选用

永磁电机的发展与永磁材料的发展密切相

关 。 19 世纪 20 年代出现的世界上第一台电机

就是由永磁体产生励磁磁场的永磁电机 。 但当

时所用的永磁材料是天然磁铁矿石 ( Fe 304 ) , 磁

能密度很低 , 用它制成的电机体积庞大 , 不久被

电励磁电机所取代 。

随着各种电机迅速发展的需要和电流充磁

器的发明 , 人们对永磁材料的机理 、 构成和制造

技术进行了深人研究 , 相继发现了碳钢 、 钨钢 ( 最

大磁能积约 2.7 kJ / m 3 ) 、 钴钢 ( 最大磁能积约

7.2 kj / m 3 ) 等多种永磁材料 。 特别是 20 世纪 30

年 代 出 现 的 铝 镍 钴 永 磁 ( 最 大 磁 能 积 可 达

85 kj / m 3 ) 和 50 年代出现的铁氧体永磁 ( 最大磁

能积现可达 40 kj / m 3 ) , 磁性能有了很大提高 ,

各种微型和小型电机又纷纷使用永磁体励磁 。

永磁电机的功率小至数毫瓦 , 大至几十千瓦 , 在

军事 、 工农业生产和日常生活中得到广泛应用 ,

产量急剧增加 。 相应地 , 这段时期在永磁电机的

设计理论 、 计算方法 、 充磁和制造技术等方面也

都取得了突破性进展 , 形成了以永磁体工作图图

解法为代表的一套分析研究方法 。

但是 , 铝镍钴永磁的矫顽力偏低 ( 36

160 kA / m ) 、 铁氧体永磁的剩磁密度不高 ( 0 . 2

0.44 T ) 的缺点 , 限制了它们在电机中的应用范

围 。 一直到 20 世纪 60 年代和 80 年代 , 稀土钴

永磁和钕铁硼永磁 ( 两者统称稀土永磁 ) 相继问

世 , 它们的高剩磁密度 、 高矫顽力 、 高磁能积和线

性退磁曲线的优异磁性能特别适合于制造电机 ,

从而使永磁电机的发展进人一个新的历史时期 。

稀土永磁材料的发展大致分为三个阶段 。

1967 年美国 K . J . Strnat 教授发现的钐钴永磁为

第一代稀土永磁 , 其化学式可表示成 RCo 5 , 简称

1 » 5 型稀土永磁 , 产品的最大磁能积超过

199 kJ / m 3 ( 25 MG • Oe ) 。 1973 年又出现了磁性

能更好的第二代稀土永磁 , 其化学式为 R 2 CO ] 7 ,

简称 2 : 17 型稀土永磁 , 产品的最大磁能积达到

258.6 kj / m 3 ( 32 . 5 MG • Oe ) 。 1983 年日本住友

特种金属公司和美国通用汽车公司各自研制成

功钦铁硼 ( NdFeB ) 永磁 , 称为第三代稀土永磁 。

由于钦铁砸永磁的磁性能高于其他永磁材料 ,

价格又低于稀土钴永磁材料 , 在稀土矿中钕的

含量是钐的十几倍 , 而且不含战略物资一钻 ,

因而引起了国内外磁学界和电机界的极大关

注 , 纷纷投人大量人力物力进行研究开发 。 近

年来 , 各种永磁材料的价格不断降低 , 不同用途

的电机可采用不同的永磁材料 , 以达到合理的

性能价格比 。

各种永磁材料在电机中的应用情况如下 :

铁氧体是目前微电机中应用最多的永磁材

料 , 多用于玩具电机 、 录音机电机 、 风扇电机 、

VCD 电机 、 家电电机 、 汽车电机 、 一般用途的直

流电机和步进电机等 。

钦铁硼目前主要用于高档精密微电机 、 硬盘

驱动器电机 、 软盘驱动器电机 、 DVD 主轴电机 、

打印机电机 、 传真机电机 、 复印机电机和工业控

制用电机 , 并向家电电机 、 汽车电机发展 。 常用

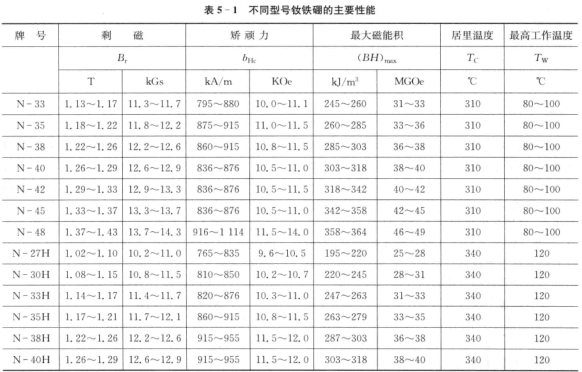

的钕铁硼材料的主要性能如表 5 - 1 所示 。

钐钴目前主要用于工作环境恶劣的特殊用

途微电机 , 如军用微特电机 、 航天和航空用直流

电机等 。

近年来 , 各类磁性材料的性能都有不同程度

的提高 , 产量与价格也有不同幅度的变化 , 但价

格 / 性能比的大体趋向并没有根本的变化 , 因此

铁氧体与稀土永磁将会长期共存 , 铝镍钴磁钢亦

因其高剩磁和低温度系数而占据一席之地 。

钦铁硼稀土永磁虽然磁性能最高 , 但居里温

度偏低 . 通常工作温度低于 150 * 0 , 剩磁温度系

数较高 , 为 0.13 % / ° C , 而且抗腐蚀性能差 。

粘结永磁材料是永磁材料重要的分支 。 其

性能虽低于烧结磁体 , 但它可以制备小型 、 异型

的永磁体 , 广泛应用于微型电机 、 办公用品和自

动控制等领域 。 粘结永磁体中粘结钕铁硼永磁

体是增长最快的一类材料 。

目前稀土永磁的发展有两个趋向 : 其一是

降低稀土与钴的含量 , 以期降低成本 , 提高市场

竞争力 ; 其二是改进和提高性能 , 如研制高温下

0400 T : ) 使用的稀土永磁材料等 。

三 、 永磁电机的磁路

永磁电机与电励磁电机的最大区别在于其

励磁磁场是由永磁体产生的 。 永磁体在电机中

既是磁源 , 又是磁路的组成部分 。 永磁体的磁性

能不仅与生产厂的制造工艺有关 , 还与永磁体的

形状和尺寸 、 充磁机的容量和充磁方法有关 , 具

体性能数据的分散性很大 。 而且永磁体在电机

中所能提供的磁通量和磁动势还随磁路其余部

分的材料性能 、 尺寸和电机运行状态而变化 。 此

外永磁电机的磁路结构多种多样 , 漏磁路十分复

杂且漏磁通占的比例较大 , 铁磁材料部分又比较

饱和 , 磁导是非线性的 。 这些都增加了永磁电机

电磁计算的复杂性 , 使计算结果的准确度低于电

励磁电机 。

在永磁电机内部实际存在的是多种形式的

三维交变电磁场 , 要想准确地弄清楚它在空间的

分布情况和随时间的变化规律 , 及求解电机的动

稳态性能比较困难 。 随着计算机技术和电磁场

数值解法的迅速发展 , 目前在某些场合已经开始

用直接求解电磁场的方法来分析磁场分布和永

磁电机的性能 。

为简化分析计算 , 目前在许多工程问题中仍

然采用

“ 场化路 ”

的方法 , 将空间实际存在的不均

匀分布的磁场转化成等效的多段磁路 , 并近似认

为在每段磁路中磁通沿截面的长度均匀分布 , 将

磁场计算转化为磁路计算 , 然后用各种系数来进

行修正 , 使各段磁路的磁位差等于磁场中对应点

之间的磁位差 。 这样可大大减少计算时间 。 在

方案计算 、 初始方案设计和类似结构的方案比较

时更为实用 。 在积累了一定的经验 , 取得各种实

际的修正系数后 , 其计算精度可以满足工程实际

的需要 。

在永磁电机发展的早期 , 由于当时所用永磁

材料的退磁曲线大多是曲线 , 磁路的解析求解比

较困难 , 因而形成了以永磁体工作图图解法为主

的磁路计算方法 。 近年来 , 由于新出现的稀土永

磁和铁氧体永磁的退磁曲线为直线或部分为直

线 , 回复线与其直线段相重合 , 也由于计算机的

普及应用 , 经过电机学术界的努力 , 逐步发展和

形成了适合于应用计算机求解的以等效磁路解

析求解为主 , 用电磁场计算和实验验证得出的各

种系数进行修正的一整套计算方法和计算机辅

助设计软件 。

1 . 永磁电机的等效磁路

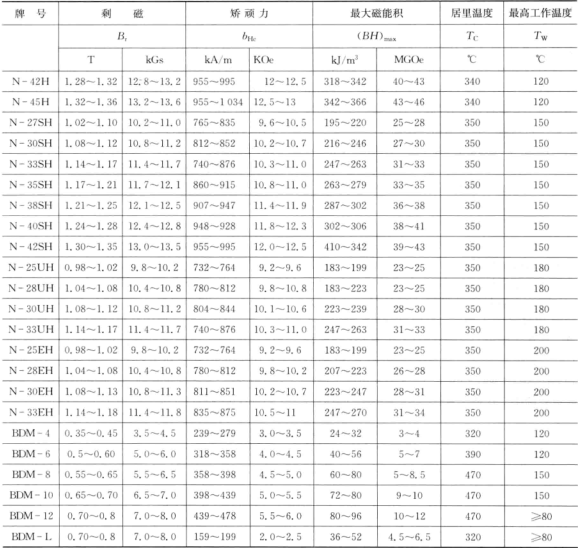

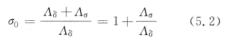

图 5 - 1 是永磁电机负载时的等效磁路图 ,

其中 a 图将永磁体等效为磁通源 , 相当于电路中

的电流源 , b 图将永磁体等效为磁动势源 , 相当

于电路中的电动势源 。 图中各符号含义如下 :

2 . 永磁电机的漏磁系数

永 磁 体 向 外 磁 路 提 供 的 总 磁 通 与 外 磁

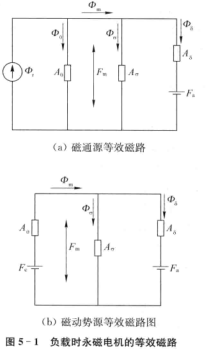

路的主磁通办之比称为漏磁系数 < r , 即 :

漏磁系数 《 7 不是常数 , 它与永磁体性能及尺

寸 、 电机磁路结构以及负载情况关系密切 。 理想

空载时 , 电枢磁动势 Fa = 0 , 此时的漏磁系数称

作空载漏磁系数 。 从图 5 - 1 的等效磁路图可以

看出 , 理想空载时总磁通与主磁通之比等于外磁

路合成磁导与主磁导之比 , 即

空载漏磁系数 A 的大小不仅标志着永磁材

料的利用程度 , 而且对电动机中永磁材料的抗去

磁能力和电动机的性能也有较大的影响 。 该系

数由磁路法计算不易得到精确的数值 , 一般用有

限元方法结合磁路计算可以得到比较精确的空

载漏磁系数 。

四 、 自起动永磁同步电动机的典型结构

永磁同步电动机的运行原理和电励磁同步

电动机相同 , 但是它以永磁体提供的磁通替代后

者的励磁绕组励磁 , 使电动机结构较为简单 , 降

低了加工和装配费用 , 且省去了容易出问题的集

电环和电刷 , 提高了电动机的效率和功率密度 。

由于无需励磁电流 , 省去了励磁损耗 , 提高了电

动机运行的可靠性 ; 因而它是近年来研究得较多

并在各个领域中得到越来越广泛应用的一种电

动机 。

永磁同步电动机分类比较多 : 按工作主磁

场方向的不同 , 可分为径向磁场式和轴向磁场

式 ; 按电枢绕组位置的不同 , 可分为内转子式 ( 常

规式 ) 和外转子式 ; 按转子上有无起动绕组 , 可分

为无起动绕组式 ( 用于变频器供电的场合 , 利用

频率的逐步提高起动 , 并随着频率的改变而调节

转速 * 常称为调速永磁同步电动机 ) 和有起动绕

组的电动机 ( 既可用于调速运行又可在某一频率

和电压下利用起动绕组所产生的异步转矩起动 ,

常称为异步起动永磁同步电动机 ) ; 按供电电流

波形的不同 , 可分为矩形波永磁同步电动机和正

弦波永磁同步电动机 ( 简称永磁同步电动机 ) 。

异步起动永磁同步电动机又称作自起动永磁同

步电动机 , 当用于频率可调的传动系统时 , 形成

一台具有阻尼 ( 起动 ) 绕组的调速永磁同步电动

机 。 自起动永磁同步电动机总体结构与普通异

步电动机类似 , 其定子结构与异步电动机相同 。

不同之处在于转子槽较浅 , 槽下方置人永久磁

钢 , 因此转子因内置磁钢一般称作内置式转子 。

内置式转子的永磁体外表面与定子铁心内

圆之间 ( 对外转子磁路结构则为永磁体内表面与

转子铁心内圆之间 ) 有铁磁物质制成的极靴 , 极

靴中可以放置铸铝笼或者铜条笼 , 起阻尼或者

( 和 ) 起动作用 ,

动 、 稳态性能好 , 广泛用于要求有

异步起动能力或者动态性能高的永磁同步电动

机 。 内置式转子内部的永磁体受到极靴保护 , 其

转子磁路结构的不对称性所产生的磁阻转矩也

有助于提高电动机的过载能力和功率密度 , 而且

易于

“ 弱 ”

磁扩速 。

按永磁体磁化方向与转子旋转方向的相互

关系 , 内置式转子磁路结构可分为径向式 、 切向

式和混合式三种 。

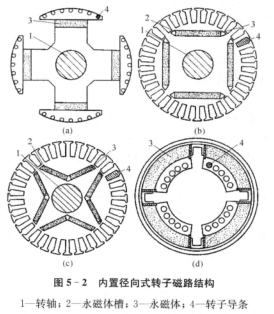

1 ) 径向式结构这类结构 ( 图 5 - 2 ) 的优点

是漏磁系数小 、 转轴上不需要采取隔磁措施 、 极

弧系数易于控制 、 转子冲片机械强度高 、 安装永

磁体后转子不易变形等 。 图 5 - 2 a 是早期采用

的转子磁路结构 , 现已较少采用 。 图 5 - 2 b 和 c

中永磁体轴向插入永磁体槽并通过隔磁磁桥限

制漏磁通 , 结构简单 , 运行可靠 , 转子机械强度

高 , 因而近年来应用较为广泛 。 图 5 - 2 c 比 b 提

供了更大的永磁体空间 。 图 5 - 2 d 属于外转子

结构 , 它也属于内置径向式的磁路结构 。

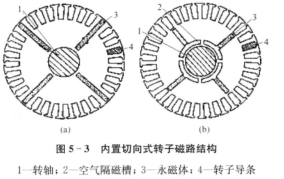

2 ) 切向式结构这类结构 ( 图 5 - 3 ) 的漏磁

系数较大 , 并且需采用相应的隔磁措施 , 电动机

的制造工艺和制造成本较径向式结构有所增加 。

其优点在于一个极距下的磁通由相邻两个磁极

并联提供 , 可得到更大的每极磁通 。 尤其当电动

机极数较多 、 径向式结构不能提供足够的每极磁

通时 , 这种结构的优势便显得更为突出 。 此外 ,

采用切向式转子结构的永磁同步电动机的磁阻

转矩在电动机总电磁转矩中的比例可达 40 % ,

这对充分利用磁阻转矩 , 提高电动机功率密度和

扩展电动机的恒功率运行范围都是较为有利的 。

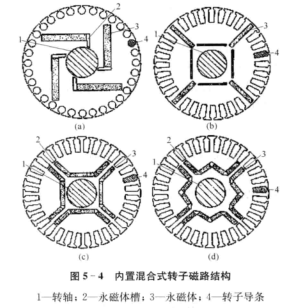

3 > 混合式结构这类结构 ( 图 5 - 4 ) 集中了

径向式和切向式转子结构的优点 , 但其结构和制

造工艺均较复杂 , 制造成本也比较高 。 图 5 - 4 a

是由德国西门子公司发明的混合式转子磁路结

构 , 需采用非磁性转轴或采用隔磁铜套 , 主要应

用于采用剩磁密度较低的铁氧体永磁同步电动

机 。 图 5 - 4 b 所示结构近年来用得较多 , 也采用

隔磁磁桥隔磁 。 需指出的是 , 这种结构的径向部

分永磁体磁化方向长度约是切向部分永磁体磁

化方向长度的一半 。 图 5 - 4 c 和 d 是 由 图 5 - 2

径向式结构 b 和 c 衍生出来的两种混合式转子

磁路结构 。 其永磁体的径向部分与切向部分的

磁化方向长度相等 , 也采取隔磁磁桥隔磁 。

为了尽可能不使电机中永磁体的漏磁系数

过大而导致永磁材料利用率过低 , 应注意各种转

子结构的隔磁措施 。 通过提高磁桥部位磁通的

饱和程度起到限制漏磁的作用 。 隔磁磁桥宽度

越小 , 该部位磁阻便越大 , 越能限制漏磁通 。 但

是隔磁桥宽度过小冲片机械强度变差 , 并会缩短

冲模的使用寿命 。

隔磁磁桥长度也是一个关键尺寸 。 如果隔

磁磁桥长度不能保证一定的尺寸 , 即使磁桥宽度

小 , 磁桥的隔磁效果也将明显下降 。 但当隔磁磁

桥长度达到一定的大小后 , 再增加长度 , 隔磁效

果不再有明显的变化 , 而过大的隔磁桥长度将使

转子的机械强度下降 , 制造成本提高 。

切向式转子结构的隔磁措施一般采用非磁

性转轴或在转轴上加隔磁铜套 , 这使得电动机的

制造成本增加 . 制造工艺变得复杂 。 近年来 , 有

些单位研制了采用空气隔磁加隔磁磁桥的新技

术 ( 如图 5 - 3 中的结构 b ) , 取得了一定的效果 。

但是 , 当电动机容量较大时 , 这种结构使得转子

的机械强度显得不足 , 电动机可靠性下降 。

五 、 自起动永磁同步电动机的主要参数及

特点

1 . 空栽反电动势

空 载 反 电 动 势 是 永 磁 同 步 电 动 机 一 个

非常重要的参数 。 E 。 由电动机中永磁体产生的

空载气隙基波磁通在电枢绕组中感应产生 , &

的大小不仅决定电动机是运行在增磁状态还是

去磁状态 , 而且对电动机的动 、 稳态性能均有很

大的影响 。 正如普通电励磁同步电动机定子电

流 A 与 励 磁 电 流 的 关 系 为 V 形曲线一样 , 当

永磁同步电动机其他参数不变 , 而仅改变永磁体

的尺寸或永磁体的性能时 . 曲线

^

= / ( EQ ) 也

是一条 V 形曲线 。 合理设计 £ u , 可降低定子电

流 , 提高电动机效率 , 降低电动机的温升 。