实用中小型电机手册三相交流电动机绕组的焊接

一、 焊接准备

(丄)准备绝缘套管,其内径应比线圈引出线的套管稍粗一些,并在引出线和过桥线 上套好。

(2) 清除接头部位的绝缘,可采用除漆剂或简单刮刀专用工具。

(3) 采用锡焊的绕组,在绕线后应将接头刮净,并先进行搪锡处理。

二、 接头的连接

对于锡焊的接头连接有以下几种形式。

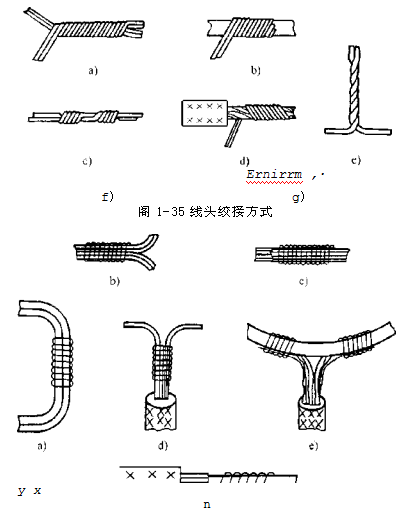

(υ绞接:对丁导线较细的线头,可直接把导线绞接在一起,如图1-35所示。

(2) 扎线连接:这种方法适用于较粗导线的连接,扎线采用和.3〜抝.8mm的细铜 线,如图1-36所示。

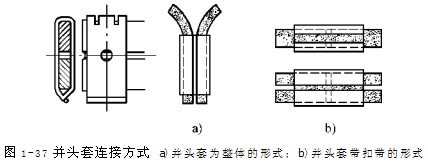

(2) 并头套连接:对于扁铜线的连接,可采用0.5〜1.0mm的薄铜皮制成的并头套, 然后与条形绕组的接头焊接在一起,如图1-37所示。

三、焊接方法

(一) 锡焊

常用的锡铅焊料,见表1-13。焊剂采用松香酒精溶液。

常用的锡焊方法有以下几种:

1. 烙铁焊

通常有火烧烙铁、碳精加热纯铜烙铁、电烙铁等。焊接时,先将烙铁头烧热,并搪上 锡,然后将接头涂上焊剂,再将烙铁放在接头下面,紧贴接头。当涂上的松香液沸腾时, 将焊锡条触在线头和烙铁上,等焊接头挂满锡料,焊接后,再将烙铁移开焊点,并趁热用 布将多余锡擦去。

施焊要点如下:

(丄)烙铁不可烧得过热。

(2) 不可使焊剂烧得冒烟后再涂焊锡。

(3) 防止熔锡流人绕组内部。

(4) 防止焊接时间过长烧损线头附近绝缘。

2. 浇锡焊接

浇锡焊接效率较高,先把焊锡放在加热器内熔化,然后用小勺盛熔锡液浇在连接好 并涂好焊剂的线头上,线头下面要用接锡勺接住流下的焊锡液。

施焊要点如下:

(丄)熔锡温度不可过高过低。

(2) 盛锡液的小勺要干燥清洁。

(3) 防止熔锡流人绕组内部。

(二) 银铜焊

对于大型或重要场合使用的电机,常采用银铜焊焊接,常用的有电阻钎焊和

气焊。

(1) 电阻钎焊:利用线头接触处电阻较大,当通过大电流时,在接触处产生高温,使 焊料熔化.填充接头缝隙。焊接前先将线头搭接好,并放好银焊片,然后用焊钳将接头夹 紧,接通电源。有的银焊片需涂上焊剂(硼砂),经10〜15s后,待焊料熔化填满接头缝 隙,切断电源,让其冷却后,再松开焊钳。

(2) 气焊:利用氧-乙炔火焰加热接头,使焊料熔化进行焊接。

焊接前,先将接头搭接好。接头处不能含有水分,以免焊缝产生气孔,对于水内冷绕 组的空心导线尤须注意这一点。加热时,接头应放在外焰部分,当接头呈樱红色时,再在 焊接处洒上焊剂,然后放上焊条,让接头的热量传给焊条,令其自然熔化,填充焊缝。不 能用火焰直接烧焊条,以免焊件温度不够时焊条即熔化,形成假焊。

(三)铝线接头与铜铝接头的焊接 铝线电机焊接有下列几种方法: h氩弧焊

可采用国产GA-30型手丁氩弧焊机,也可肖制简易氩弧焊机。

施焊工艺参数如表1-13所示。

2.铝一铝气焊

(1) 将待焊绕组接头,用机械或化学方法清除漆膜和氧化物,然后绞接或搭 接好。

(2) 将ΧΗ-432招药粉(或0配钥焊药氯化钾质量分数28%、氯化钾质量分数14%、 氟化钠质Μ分数8 %,研磨成粉状,再用清水调匀成糊状)涂在接头上。

(3) 采用小号焊枪和喷嘴,中性火焰进行焊接。加热要均匀,焊接要迅速。

(4) 焊后用湿布擦去焊渣和残留的焊药,也可用化学清洗方法,即质量分数5%的硝 酸与质量分数10%的硫酸溶液淸洗Imin,或者用三氧化铬溶于水中制成质Μ分数2%的 铬酸溶液清洗。

(5) 最后还要刷绝缘漆,以防腐蚀。

1. 铝一铝碳精钳熔焊

此法适用于焊接01.68mm以下细圆导线的接头。焊接变压器容量1.5kVA,二次侧 电压3. 8〜7. 4V,二次侧电流45〜150A,可调。焊接丁艺如下:

(丄)焊前先清除待焊接头的氧化膜和绝缘物,然后将导线绞紧。

(2)在线头上涂上焊药,调节焊接变压器的二次侧电压,将碳精烧红发亮,使两碳精 之间的铝导线接头熔化,焊接在一起。

2. 铝一铜钎焊

(丄)焊剂的配制,是将松香粉末和酒精按1 : 1的质量比放人溶器内浸泡调匀。

(2)焊料的配制,是按锌质量分数95 % (要求锌含量质量分数99. 8 % )与铅质量分数 5% (要求铅含量不少于质量分数99. 9%)配合。先把锌放在坩埚内加热至550〜600°C 熔化,再将铅放人,并搅拌均匀,倒人角钢内流动形成Omm左右的条料备用。

钎焊工艺:

(1) 将焊料放人刚玉坩埚内加热至420〜460°(^

(2) 清除焊接头的漆膜和氧化物,可用钳刮法。如用化学法,对于铝线,可用质量分 数10 %氢氟酸、质量分数9 0 %的蒸馏水混合去除氧化膜,对于铜线可用硝酸去除氧化 膜,然后用清水洗净,在铜线外层再搪一层锡。

(3) 连接好焊接头,不许使清理好的接头再粘油污。

(4) 在焊接头上浸涂焊药,然后快速浸人焊料溶液内(对于多股圆线应先散开涂一 次焊药,装配后再涂一次)。待数秒钟沸腾的泡沫消除后再取出。

(5) 焊接后浸漆烘干防止腐蚀。

1.2.9 电动机绕组的绝缘处理

电动机绕组的绝缘处理,是指用绝缘漆浸渍填充绕组内层和覆盖绕组表面。电动机 绕组大修后,必须进行绝缘处理。

一、 绕组绝缘处理的目的

(1) 提高绕组绝缘的耐潮性。

(2) 减缓绕组绝缘老化速度,提高其导热性能和散热效果。

(3) 提高绕组的电气性能和力学性能。

(4) 提高绕组绝缘的化学稳定性,使其具有防霉、防电晕、防油污等能力。

二、 绝缘漆的选用

为了保证绕组的绝缘处理质量,要根据电动机不同的技术要求选择合适的绝缘漆 (浸渍漆和表面覆盖漆)。

(一)对浸溃漆的基本要求

(丄)绝缘耐热等级应符合电动机的技术要求。

(2) 具有合适的黏度和厚层固化性、高的固体含量、良好的渗透性和挂漆Μ多的

特性。

(3) 有较长的贮存期、黏结力强、毒性低的特性。

(4) 对电动机中其他绝缘和金属材料无浸蚀作用,与绝缘结构中的绝缘材料间有良 好的相溶性。

(5) 浸漆时施工方便。

常用的浸渍漆分有溶剂漆和无溶剂漆。见表14-20和表14-22。

(二)对表面覆盖漆的基本要求

(1) 绝缘耐热等级应符合电动机的技术要求。

(2) 要具有干燥快、附着力强、漆膜坚硬、机械强度高的特性。

(3) 要具有耐潮、耐油和耐腐蚀等特性。

常用的表面覆盖漆见表1Ί-24。

三、浸溃方法

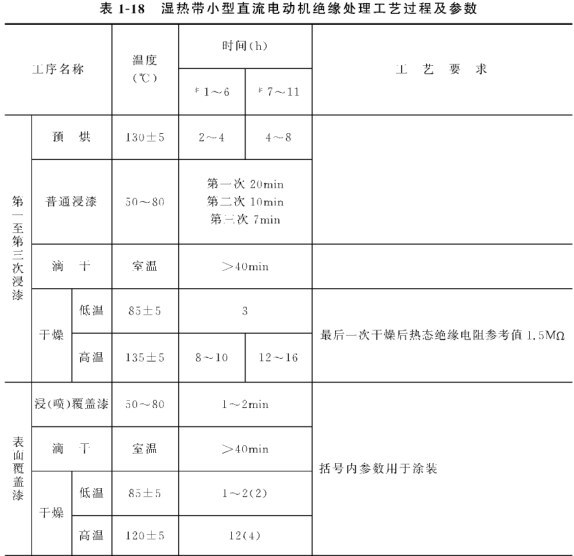

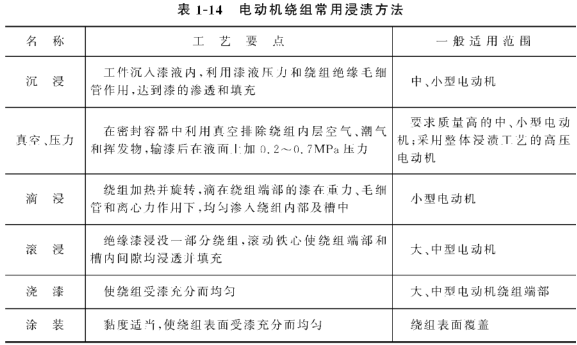

电动机常用的浸漆方法,见表1-14。

(1) 沉浸:将电动机绕组在烘房或真空烘房预烘后,沉浸入有溶剂漆或无溶剂漆 槽内,利用漆液的压差把漆渗透人绕组绝缘结构内部。浸漆时漆液表面应高出工件

2 0 0 mm D

(2) 真空压力浸漆:将线圈或已嵌线的电动机定子放在真空罐中预烘,冷却到70°C 左右,在一定的真空度下输人浸渍漆,然后用惰性气体在漆液表面加压,使漆渗透人绕组 绝缘结构内部。普通真空压力浸渍丁艺设备,见图1-38。

真空压力浸漆可缩短预烘和浸漆时间,使绝缘中的水分、空气和低分子化合物排除 比较彻底,可提高绝缘漆的渗透能力和填充效果,对于绝缘层较厚或多层密绕线圈效果 更佳。大多用于绝缘防潮性能要求较高的低压小型电动机。

910 5环氧无溶剂漆(F级)整浸高压电动机绝缘工艺过程和参数,见表1 -15。

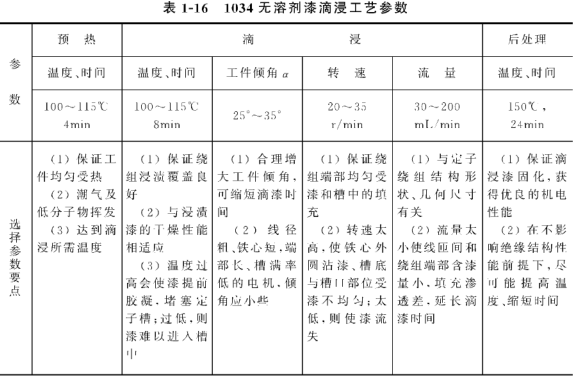

(1) 滴浸:滴浸是将已嵌线的定子用胀胎固定,使其轴线与水平成一倾角,并不断旋 转。用通电加热的方法预热绕组。无溶剂漆在绕组端部上方呈细流状滴下。漆接触到 热的绕组后,黏度迅速下降,在漆的自身重力,旋转离心力和绕组毛细管效应的共同作用 下,很快渗人并填满绕组匝间和槽绝缘中。滴漆完成后,再将丁件改变为水平旋转,然后 提高温度进行“后处理”,使漆迅速聚合并固化。小型电动机定子(H"=;160rnrn)用1034 无溶剂漆滴浸,转盘式自动线的工艺参数,见表1-16。

(1) 滚浸:适用于大型直流电动机电枢浸漆。滚浸时将预热后的电枢架在滚架上, 在电枢下面放置一个漆槽。漆面高度超过绕组100mm,先浸电枢的一部分绕组,待无气 泡时,再转动电枢浸相邻部分。整个绕组浸遍后,就进行滴漆。滴干后,进人烘炉干燥, 待第一次漆膜固化后,再滚浸第二道漆,进行第二次干燥„

四、浸漆工艺要点

浸漆丁.艺主要包括预烘、浸漆、滴漆和干燥4个过程,其丁艺参数主要与浸渍漆的 性能有关。浸漆的质量决定于浸漆时的工件温度,漆的黏度和浸漆时间。其工艺要点 如下:

(1) 无论是新旧绕组.在浸漆之前必须进行预烘。

(2) 预烘温度一般为110〜130Γ ,时间约4〜8h。约每隔lh测绝缘电阻一次,待绝 缘电阻稳定后,才可结束预烘。

(3) 绕组的温度要冷到60〜70°C时才可浸漆。因为温度过高漆中溶剂迅速挥发,使 绕组表面形成漆膜,反而不易浸透。

(4) 浸漆时间要求浸15〜20mm左右,;ά;到不冒气泡为止。

(5) 第一次浸漆时,黏度应低一些,一般可取20s。第二次浸漆,漆的黏度可大一些, 一般取30s左右为宜。

(6) 待余漆滴干后,再进行烘干。烘焙时最好分两个阶段进行。第一是低温阶 段,温度控制在70〜80°C ;约烘2〜4h,然后进人第二阶段即高温阶段,而且温升应

控制在20〜30°C/h左右。

(7) 烘干过程中,约每隔lh用兆欧表测量绝缘电阻一次,开始时绝缘电阻下降, 然后上升,最后3h内必须趋于稳定,一般在5ΜΩ以上,才算烘干。

浸烘次数与电机的工作环境温度、绝缘漆的性质有关。一般电动机浸烘两次, 湿热

(1) 带电动机要浸烘3〜4次。

(2) 直流电动机电枢和绕线转子异步电机转子,浸烘时应采取立放或旋转烘焙,以 免漆流向一边而影响平衡。

五、常用浸漆工艺实例

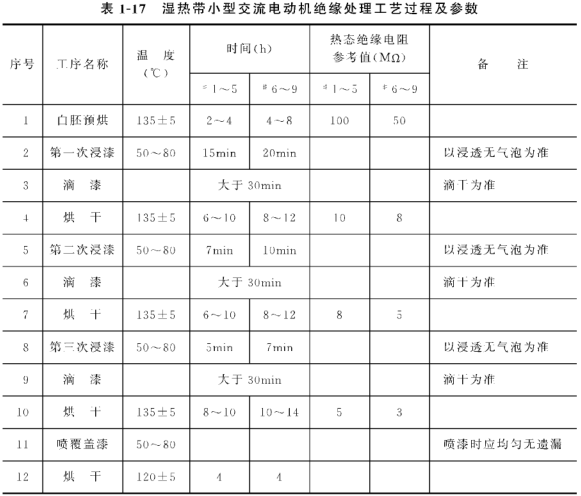

(1)用1032二聚氰胺醇酸漆或3404 =聚氰胺环氧酯漆作浸渍漆,8363 =聚氰 胺环氧酯灰瓷漆作复盖漆,进行湿热带小型交流电动机绝缘处理的丁艺过程及参 数,见表1-17。

(2)用1032二聚氰胺醇酸漆或3404 =聚氰胺环氧酯漆作浸渍漆,8363 =聚氰 胺环氧脂灰磁漆作覆盖漆,进行湿热带小型直流电动机绝缘处理的丁艺过程及参 数,见表1-18。