实用中小型电机手册同步电机的拆装

2 . 3 . 4 同 步 电 机 的 拆 装

一 、 凸 极 式 同 步 电 机 转 子 的 拆 装

为了修理磁极铁心 、 更换磁极线圈绝缘和更换转子零部件 , 需要拆装转子

D

1 . 拆卸与检修

( 1 > 拆前做好原始 i 己录 . 首先用平尺与千分尺测量每个磁极外圆对轴中心表面距

离 。 然后再测量各个磁极的相对位置 , 打上标志 . 做好记录 。

( 2 ) 将每个磁极铁心和对应的线圈编号 , 便于装配时 “ 对号人座 ” , 否则会影响转子

平衡 , 增 加 调 整 丁 作 。 同时要记录每个磁极的轴向方向和位置 , 闼叶方向与位置 。

( 3 > 拆下扇叶 ( 装在磁轭上的扇叶 ;

、 阻尼环 、 连接板和极间撑块 。

( 4 ) 拆除各磁极线圈引线连接的绝缘与绝缘垫 . 再烫开接头 。

( 5 ) 将磁极从磁轭上取下 , 需先将斜键两端头的搭焊点脱焊 , 并将斜键打出 ( 成对的

斜键做好标记

( 6 ) 从磁极上取下线圈 , 按编号顺序排列好 , 分別测量每个线圈的直流电阻值

( 7 ) 线圈绝缘上的灰尘 、 油污清理干净 . 并烘干 , 再浸漆 ( 10 3 2 漆 ) , 再烘干测直流

电阻值与原始记录比较 。

( 8 ) 磁极铁心外包主绝缘如果完好 , 用压缩空气吹一遍 , 再用汽油擦拭干净 , 即可待

用 。 如果绝缘老化 , 要更换新绝缘

D 更换新绝缘前 , 要彻底拆除旧绝缘 ( 拆除时 , 要边拆

边记录绝缘规格 、 厚度 、 尺寸等 ) , 使铁心露出原来颜色 , 然后用清水冲洗两遍 。 清理毛刺和尖角等缺陷,烘干后 , 喷一次防锈漆和灰瓷漆 。

( 9 )

包极身绝缘 , 选择新绝缘材料 ( 主绝缘一般用柔软云母板 , 外层用玻璃漆布 ) , 按

记录尺寸和厚度裁剪好

D 各层排列成阶梯形 , 用绝缘漆黏合 , 铁心预烘至 8 0 ° C 左右 , 绝缘

平伏地紧包在磁极铁心极身上 , 边包边用电熨斗烫平伏 , 以防出现折皱或皱纹 „ 包好后 ,

放人烘箱 , 用成形模烘压成形 。 烘焙温度 、 时间与压力根据所包绝缘材料而定 .

( 10 ) 检查斜键 , 全长弯曲度不大于 0 . 3 mm ( 如大于 0 . 3 mm 时需进行矫直 ) , 成对斜

键厚度之差不大于 0.2 mm ( 超过 0.2 mni 时应进行研磨 ^ 将成对斜键装配在一起 , 夹于

钳口中

D

然后用 0.3 mm 塞尺插人两键接合面的缝隙时 , 不能通过 , 便可重新使用 。 如果

不符合上面要求 , 修复丁作量又大 , 应重新配制斜键 a

( 11 ) 配制斜键时 , 按旧键测绘图样 , 斜面一般取 1 : 120 U , 斜面与平面表面粗糙度值

R , 为 1 . 6 Mm , 侧面艮为 0 . 63 Mm , 材料常用 45 钢 。 加工好后配成对 , 配好成对的斜键打

上标记 , 以便装配时用

^

2 . 凸极式同步电机转子装配

( 1 > 装配前 , 检查零部件是否齐全 , 质量是否符合要求 、 有缺陷的地方是否修理好

^

( 2 ) 将磁极绕组绝缘垫 . 套装在磁极铁心上 . 按拆卸时的标记

“ 对号人座 ' 绕组与

铁心之间的间隙必须用绝缘垫片 、 撑块塞紧 , 使绕组与铁心不发生相对移动 , 并在磁极铁

心外圆表面划出磁极中心线标记

D

( 3 ) 将磁极装在转子磁轭上 „

① 将编好号的磁极装到磁扼对应的位置 _ 卜 . , 当装好第一个磁极后 , 接着装对面的一

只 。 以 10 极转子为例 , 其磁极装配次序为 1 、 6 、 2 、 7 、 3 、 8 、 4 、 9 、 5 、 10 。

② 按原始记录检查每个磁极中心线与磁轭中心线的对正情况 。 每装完一只磁极

就要把已研配好的成对斜键初步打人 T 尾或鸪尾槽中 , 但不能打得太紧 , 以便抽川来

调整 „

© 全部磁极装好后 , 打紧斜键 , 结合检查磁极外圆到轴中心的高度 , 并结合测量径

向尺寸 、 轴向位置 , 应符合原始记录 。 磁极中心线与磁轭中心线应重合 . 两中心线偏差不

应超过士 0 . 75 mm 。 在此情况下 , 将斜键端头点焊牢固 3 检测磁极绕组匝间绝缘和绝缘

电阻值 。

( 4 > 焊极间连线 , 一般采用气焊或电阻钎焊再包绝缘 。

( 5 ) 将阻尼环间的连接片连接好 , 极间连接片相错开的宽度不应超过片宽的 1 / 6

D

对直接搭接阻尼环连接的接合面应无间隙 , 以 0 . 03 mm 塞尺插人接合缝隙处 , 应不超过

5 mm 深度

^

钢阐与阻尼环外圆应一致 , 对中心偏差不应超过 ± lmnh 对螺杆固定式磁

极极间偏差府小于 1 . 2 mmD

( 6 ) 装极间撑块

^

( 7 ) 装风扇 。

( 8 ) 校平衡 。

3 . 凸极式同步电机的装配

凸极式同步电机装配步骤如下 :

( 1 ) 清理零部件

^

( 2 ) 转子装配 , 并将内轴承盖和轴承装于转轴上 。

( 3 ) 将转子装人定子 。

( 4 ) 装两端的轴承端盖 。

( 5 ) 装刷架 , 并研磨电刷 , 调整电刷压力 。

( 6 ) 装挡风板 。

( 7 ) 装直流励磁机

D

( 8 ) 热套带轮 。

( 9 ) 装胶带 , 并调整其松紧程度

a

( 10 ) 装带轮护罩

D

( 11 ) 装百叶窗 。

( 12 ) 装其余附件 。

二 、 座 式 滑 动 轴 承 同 步 电 机 的 拆 装

1 . 座式滑动轴承同步电机拆卸步骤

( 1 ) 拆开电机引出线与电源线 。

( 2 ) 分开电机与其他机器连接的联轴器 。

( 3 ) 励磁机装在电机轴端时 , 须拆开劻磁机 。

( 4 ) 拆下刷架 。

( 5 > 如电机属管道通风者 . 须将与电机连接的进出风道拆开 ; 如系用压力加油润滑

轴承的 . 若轴承座须拆时应先将进出油管拆开 。

( 6 ) 取下端罩 。

( 7 ) 取下轴承盖 、 上半轴瓦 。

( 8 ) 退出定子定位螺钉 , 轴承座须松动则退出其定位螺钉 。

( 9 ) 将定 、 转子一同吊开 , 放到平坦的地方 。

( 10 ) 将转子从定子内抽出 。

2 . 装配工艺

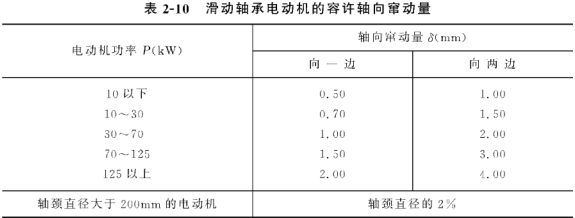

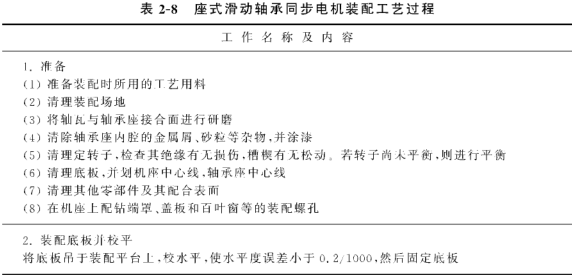

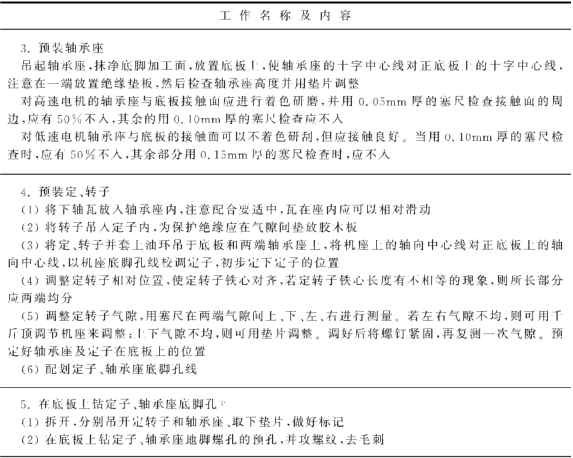

座式滑动轴承同步电机装配工艺见表 2 - 8 。

① 如果底板上已钻好孔 . 并攻好螺纹 . 则不用进行此工序 3

三 、 交 流 电 机 总 装 后 的 质 量 检 查

( 丄 ) 外观检查 , 检查外形是否完整 ; 固紧用的螺钉 、 螺栓及螺母是否旋紧 ; 出线端的

标记是否正确 ; 转子转动是否灵活 ; 轴伸径向偏摆是否符合规定 ; 绕线型异步电机和同步

电机电刷与集电环的装配质量是否符合规定要求 . 电刷与集电环的接触是否良好 , 封闭

自扇冷式电机应检查排风系统是否正常 。

( 2 ) 测 M 气隙值并计算气隙均匀度是否符合设计要求 . 因为气隙不均匀度超过允许

范围 . 会直接影响电机的性能和寿命 3

( 3 ) 测各绕组的直流电阻 , 目的是检查二相电阻是否平衡 . 是否与设计值相符 , 并可

作为检查匝数 、 线径和接线是否正确 、 焊接是否良好等缺陷时的参考 。

( 4 > 测各绕组对机座及其相互间的绝缘电阻 . 它能判断绕组是否受潮 , 或有无严重

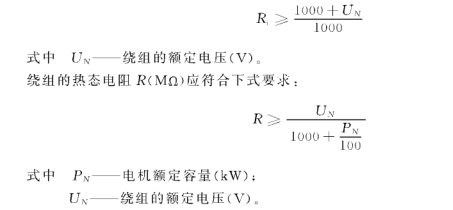

缺陷 。 绕组冷态绝缘电阻 i ? , ( M n ) , 一般电机应符合下式要求 :

( 5 > 以上检查合格后 , 进行耐压试验 , 交流电机的定子绕组 、 异步电机的转子绕组 ,

嵌线 、 打完槽楔 、 并头 、 总装后均应进行耐压试验 , 试验时间为 1 mit

凸极式同步电机磁极线圈 , 套装到磁极的前 、 后 , 并头和连接线焊好后 , 隐极式同步

电机磁极线圈人槽前 、 后 , 打槽楔接线 , 套护环以及电机总装后均应进行耐压试验 , 试验时间为 lmin。

2.3 . 5 使失去剩磁的三次谐波励磁同步发电机发电的措施

1 . 操作方法

( 1 ) 在发电机的磁场绕组 ( 或谐波绕组 ) 两端 、 艽联 1 2

R 2 - 2 . 4 , aF . 400 V 电扇电

容器 ( 此电容器可长期接上 L 再用一只 12 V 蓄电池或 6 8 只 1 号干电池串联 . 接在发

电机的磁场绕组上 。 开动柴油机 , 随着柴油机的加速 , 发电机的输出电压慢慢上升 。 发

电机的转速达到额定值时 , 输出电压达到额定值 3 若发电机输出电压仍达不到额定值 ,

可再并联 1 2 只同型号规格的电扇电容器 。 因电容器有充电储蓄电荷的作用 , 励磁线

圈加上电容器后 , 可使发电机的剩磁电压提高 , 发电机即能可靠自励 。

( 2 ) 在发电机的交流输出端接上与其容量相适应一定的负载 ( 如 18 kW 的发电机 , 可

接上一台 5.5 7.5 kW 电动机 ) , 使发电机带负载起动 。 这样可增加励磁电压和励磁电

流 , 提高了 R 励能力 。 发电机发出的电压达到额定值后 , 逐一带上丁作负载 a 小容量发

电机也可每相接人 1 2 只 20 UW 的灯泡作负载 。 若有三相电力电容器 , 也可接上一台

380 V 、 2 ~ 5 kvar 的电容器作负载励磁 , 这样又不消耗能量 。

( 3 ) 发电机停机时 , 应先减小柴油机的油门 . 降低转速 . 再拉开发电机的开关 , 切断

负载 . 最后把柴油机停下来 。 这样既可防止发电机失磁 , 又可防止因突然拉闸 , 切断负

载 , 使发电机飞车 , 损坏发电机的定子 、 转子绕组 。

2 . 注意事项

( 1 ) 用蓄电池或干电池充磁时 , 要先认清直流电源与励磁线圈的极性 。 也就是说 ,

要把外加直流电源的正极接在磁场线圈的正极上 • 把直流电源的负极接磁场线圈的负极

上 。 否则 , 接错了方向 , 会起退磁作用 , 发电机更发不出电来 3

( 2 ) 发电机充磁后 , 最好经常开机带上负载运行 1 2 h , 防止停用过久再度失磁 。

2.3 . 6 三相同步电动机的阻尼绕组开焊 、 断条和阻尼端环接触不良时的征象及检修

二相同步电动机如果连续起动 、 起动频繁 、 失磁运行或制造时如果端环与导条没有

焊好 . 则可能发生阻尼绕组开焊和阻尼端环接触不良的故障 .

1 . 征象

当阻尼绕组开焊 、 断条和端环接触不良时 . 会产生以下征象 :

( 丄 ) 同步电动机在起动时产生振动和噪声 . 而这种振动和噪声 , 在起动后即消失

D

( 2 ) 起动时间延长 . 当断条数 S 较大或端环严重接触不良时 , 起动困难 , 甚至不能

起动 。

( 3 > 在同步电动机起动过程中 , 阻尼绕组有断条或接触不良处 , 可以看到放电火花 .

并随电动机一起转动 。 在起动结束后 , 电火花即消失 。

2 . 检查方法

检查阻尼绕组开焊 , 断条和端环接触不良 , 一般可用以下几种方法 :

( 1 > 直接观察 。 即检查阻尼导条有没有电弧灼痕 , 有无断裂或细小裂纹

^

检查端环

连接处是否接触良好 。

( 2 ) 轻击检查 。 即用小缍子轻轻敲击阻尼导条和端环 , 听是否有断裂声音

D

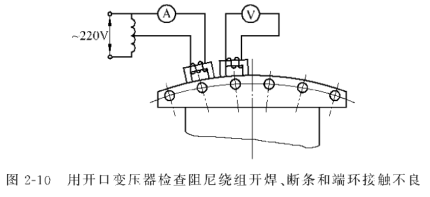

( 3 ) 电气检查 „ 即如图 2 - 10 所示 , 用两个开口变压器 , 其中一个通交流电用以产生

磁通 , 在另一个开口变压器的绕组线路中连接一毫伏表 , 用以测量绕组的感应电势 。 当

某一导条开焊 、 断条或与端环接触不良时 , 则由于两变压器相连磁通明显减少 , 毫伏表的

读数将减少

3 . 处理方法

在处理阻尼绕组开焊 、 断条和端环接触不良时 , 一般采用以下方法 :

( 1 ) 焊接处焊缝开裂

a 可用气焊 ( 银焊料 2 0 4 或 料 3 0 3 作焊料 , 硼砂为焊剂 ) 进行补

焊 。 补焊前在原焊缝处铲一小坡口 , 补焊时先用火焰把整个端环都烤热 . 然后再补焊开

裂的地方 . 以免产生局部温度应力 . 并注意焊接时应使焊料充满全部缝隙 。

( 2 ) 断条 。 一般需要更换导条 。 新的导条电阻率及截面尺寸应与原导条的一致

D

当没有同规格的导条时 , 也可将断导条进行补焊 . 但必须保证焊接可靠 。 更换导条时 , 先

在两端同时加热 , 使焊接处的焊料熔化 , 然后用一铜棒打出断裂的导条 . 再将新的导条打

回原孔重新焊接

^

( 3 ) 端环出现裂缝 。 一般是先把裂缝扩大 . 丼呈 V 形 . 然后用气焊进行补焊

D

( 4 ) 端环连接处接触不良 。 这是常见的故障 , 处理时先把接触处清理干净 , 去除氧

化皮和油污 , 再重新搪锡 , 然后将连接螺栓拧紧 „

2 . 3 . 7 三 相 同 步 电 动 机 转 子 产 生 轴 向 窜 动 的 原 因 及 处 理 方 法

当电动机采用径向滑动轴承 , 与水泵采用弹性圈柱销联轴器连接时 , 有时会产生轴

向窜动 , 而且在不同的机组中 , 其窜动的方向不同 。 有的窜向电动机侧 , 有的窜向水泵

侧 , 直至电动机轴肩和轴瓦端面靠紧为止 , 致使电动机轴瓦过热 。 轴瓦端面受到严重磨

损 , 影响电动机的正常运行 。 电动机产生轴向窜动有以下几种可能原因 :

( 1 ) 由于装配不当 , 电动机定子 、 转子磁中心轴向偏移 , 在励磁状态下产生轴向磁

拉力 。

( 2 ) 电动机和被拖动机械安装倾斜或基础不水平产生轴向力

^

( 3 ) 电动机转子和半联轴器的动不平衡及振动产生轴向力 。

( 4 ) 由于弹性联轴器柱销位置不等距或安装不良 , 致使柱销偏斜 , 弹性圈变形 , 受力

不均匀而产生轴向力 。

( 5 ) 被拖动机械本身产生轴向窜动等

D

当电动机发生轴向窜动时 , 可按下述方法处理 :

( 1 ) 仔细观察电动机轴向窜动的情况 , 并做好记录

D

( 2 > 检查电动机与被拖动机械耦合情况 . 即两轴线是否对准或成一直线 , 否则重新

耦合 。

( 3 ) 检查电动机和被拖动机械安装底板的水平情况 , 水平误差应在 10 00 mm , 不大于

0 .2 mm 。 否则应重新校调 。

( 4 ) 脱开被拖动机械 . 使电动机单独运行 。 若电动机不再发生轴向窜动 , 则属被拖

动机械问题 ; 若仍发生轴向窜动 , 则属电动机本身问题 。

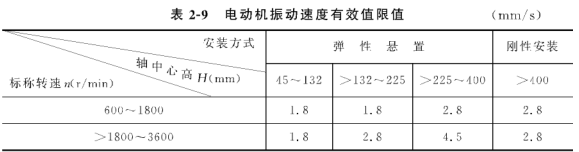

( 5 ) 检测电动机的振动情况 , 对不同轴中心高和转速的单台电动机 , 在按 GB 10068 . 1 8 8

测定时 , 其振动速度有效值应不超过表 2 - 9 的规定 3 否则 . 应将电动机转子和半联轴器

重新校平衡 。

( 6 ) 拆开电动机端罩 . 检查电动机定转子铁心轴向中心是否对齐 。 如定子转子铁心

轴向中心偏移较大 , 则应重新调节定转子相对位置 , 使定转子铁心对齐 3 若定子转子铁

心有长短 . 则所长部分应两端均分 。 这时应根据具体情况 . 移动定子或转子 ( 即轴承座 )

位置 。 若移动轴承座的位置进行调整 , 在重新安装轴承座时 , 应检查转轴与轴承座的配

合面之间对径间隙 . 四点应均匀 。 用塞尺检查轴肩与轴瓦端面间的轴 I nj 游隙 , 一般内侧

为 2 . 5 3 . 0 mm , 外侧为 1 . 5 2 . 0 mm 。

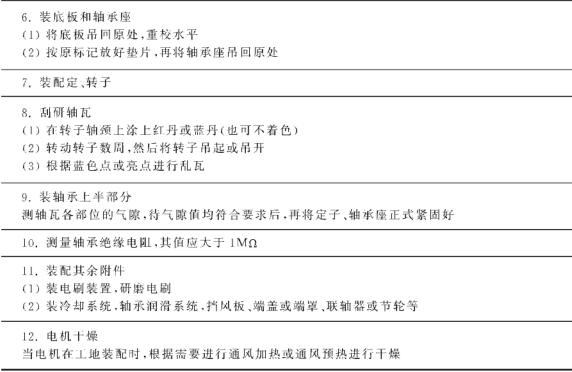

( 7 ) 电动机装复后 , 重新测量轴向窜动量 . 应符合表 2 - 10 的规定