凸极式同步电机转子绕组的检修

凸极式同步电机转子绕组的检修方法如下 :

1 . 转子绕组的检查

( 1 > 检查转子励磁绕组有无变形 、 松动和极间连接线脱焊等现象 。

( 2 ) 检查磁极阻尼绕组是否有开焊 、 断条及与阻尼端环接触不良的情况 。

( 3 ) 在滑环端测试劻磁绕组对转轴或铁心的绝缘电阻 , 常温下一般应在 5 MD 以

若绝缘电阻值较低 . 应进行烘干 。 若绝缘电阻为零 . 则应进行故障检查并排除

故障 。

( 4 ) 测量每个磁极线圈的直流电阻 , 若某个磁极线圈的电阻值特别小 . 就表示这只

线圈内有短路处 , 同时做好标记 。

2 . 转子绕组的拆卸与检修

当需要修理磁极铁心 、 重包极身绝缘 、 更换磁极线圈绝缘和更换转子其他零部件时 .

需要拆卸转子线圈 . 其方法如下 :

( 1 ) 拆前做好原始记录 . 首先用平尺与千分尺测量每 t 磁极外圆对轴中心表而距

离 。 然 G 再测量各个磁极的相对位置 . 打上标志 . 做好记录 。

( 2 ) 将每个磁极铁心和对应的线圈编号 , 便于装配时

“ 对号人座 ” , 否则会影响转子

平衡 , 增加调整丁作 。 同时要记录每个磁极的轴向方向和位置 , 扇叶方向与位置 D

( . 3 ) 拆下扇叶 ( 装在磁轭上的扇叶 ) 、 阻尼环 、 连接板和极间撑块

D

( 4 ) 拆除各磁极线圈引线连接的绝缘与绝缘垫 . 再烫开接头

^

( 5 ) 将斜键两端的搭焊点脱焊 , 打出斜键 ( 成对的斜键应做好记号 ) , 然后从磁轭上

取下磁极

^

( 6 ) 从磁极上取下线圈 . 按编号顺序排列好 . 分别测 M 每个线圏的直流电阻值 。

( 7 ) 将线圈绝缘上的灰尘 、 油污清理十净 . 如绝缘完好 , 则烘干 , 再浸漆 U 0 3 2 漆 h 再

烘干 。 测直流电阻值与原始记录比较 。

( 8 ) 磁极铁心外包主绝缘如果完好 , 用压缩空气吹一遍 , 再用汽油擦拭干净 , 即可待

用 3 如果绝缘老化或破损 , 要更换新绝缘 。 更换新绝缘前 , 要彻底拆除旧绝缘 ( 拆除时 ,要边拆边记录绝缘规格 、 厚度 、 尺寸等

> . 使铁心露出原来颜色 , 然后用清水冲洗两遍 。 清

理毛刺和尖角等缺陷 。 烘干后 , 喷一次防锈漆和灰瓷漆 。

( 9 )

包极身绝缘 , 选择新绝缘材料 ( 主绝缘一般用柔软云母板 , 外层用玻璃漆布 ) .

按记录 R 寸和厚度裁剪好

^

各层排列成阶梯形 , 用绝缘漆黏合 , 铁心预烘至 80 ° C 左

右 . 绝缘平伏地紧包在磁极铁心极身上 , 边包边用电熨斗烫平伏 , 以防出现折皱或皱

纹 。 包好后 . 放人烘箱 , 用成型模烘压成型 . 烘焙温度 、 时间与压力根据所包绝缘材

料而定 。

( 10 ) 检查斜键 , 全长弯曲度不大于 0 . 3 mm ( 如大于 0 . 3 mm 时需进行矫直 ) , 成对斜

键厚度之差不大于 0 . 2 m m ( 超过 0 . 2 m m 时应进行研磨 h 将成对斜键装配在一起 , 夹于

钳口中 。 然后用 0.3 mm 塞尺插人两键接合面的缝隙时 , 不能通过 , 便可重新使用 。 如果

不符合上面要求 , 修复丁作量乂大 , 应重新配制斜键 3

( 11 ) 配制斜键时 , 按旧键测绘图样 , 斜面一般取 1 : 120 U , 斜面与平面表面粗糙度值

凡为 1 . 6 Mm , 侧面尺 , 为 0 . 63 / Jtm , 材料常用 45 钢 = 加丄好后配成对 , 配好成对的斜键打

上标记 , 以便装配时用 。

3 . 凸极式同步电机转子装配

( 1 > 装配前 , 检查零部件是否齐全 . 质量是否符合要求 . 有缺陷的地方是否修理好 。

( 2 ) 将磁极绕组绝缘垫 , 套装在磁极铁心丄 , 按拆卸时的标记

“ 对号人座 ' 绕组与

铁心之间的间隙必须用绝缘垫片 、 撑块塞紧 , 使绕组与铁心小发生相对移动 , 并在磁极铁

心外圆表面划出磁极中心线标记

D

( 3 ) 将磁极装在转子磁轭 h 。

① 将编好号的磁极装到磁轭对应的位置上 . 当装好第一个磁极后 . 接着装对面的一

只 。 以 10 极转子为例 , 其磁极装配次序为 1 、 6 、 2 、 7 、 3 、 8 、 4 、 9 、 5 、

_

103

② 按原始记录检查每个磁极中心线与磁轭中心线的对正情况 。 每装完一只磁极

就要把已研配好的成对斜键初少打人 T 形尾或燕尾槽屮 , 但不能打得太紧 , 以便抽出

来调整 。

③ 全部磁极装好后 , 打紧斜键 , 井结合检查磁极外圆到轴中心的高度 . 并结合测量

径向尺寸 、 轴向位置 • 应符合原始记录 。 磁极中心线与磁轭中心线应重合 . 两中心线偏差

不应超过士 0 . 75 mm 0 在此情况下 , 将斜键端头点焊牢同 3 检测磁极绕组匝间绝缘和绝

缘电阻值

^

( 4 ) 焊极间连线 , 一般采用气焊或电阻钎焊再包绝缘 。

( 5 ) 将阻尼环间的连接片连接好 , 极间连接片相错开的宽度不应超过片宽的 1 / L

对直接搭接阻尼环连接的接合面应无间隙 , 以 0 . 03 mm 塞尺插人接合缝隙处 , 应不超过

5 mm 深度 。 钢圈与阻尼环外圆应一致 , 对中心偏差不成超过士 lmmD 对螺杆固定式磁

极极间偏差应小于 1 . 2 mmD

( 6 ) 装极间撑块 。

( 7 ) 车削集电环表面 , 如发现集电环表面有伤痕 、 粗糙 、 麻点或轻微灼伤时 , Bji

用细玻璃砂布打磨光滑

D

如凸凹严重 , 打磨不能解决问题时 , 则用车床将集电环表

面车光 。

( 8 ) 装风扇或扇叶

D

( 9 ) 转子校平衡

^

对于转速为 1500 r / mm 及以上的小型发电机应校动平衡 ; 对于转速为 lOOOr / mm 及

以下的可只校静平衡 。 凸极发电机的转子在装配前应将带有线圈的磁极分别称重 , 使质

量接近相等的带线圈磁极装配在对称的位置丄 。 隐极发电机的转子对称性较好 , 但绝缘

处理时应使转子轴线垂直于地面 ( 立浸 、 立滴 、 立烘 ) , 以免因绝缘漆聚积于转子的一侧而

影响平衡 。

校动平衡时 , 对于凸极转子 , 风 © — 端采用在风 ® 上加重的方法 , 另一端采用在磁极

端板上加重的方法 ; 对于隐极转子 , 风扇端也采用在风扇上加重的方法 , 另一端则一般设

有专用的平衡环

^

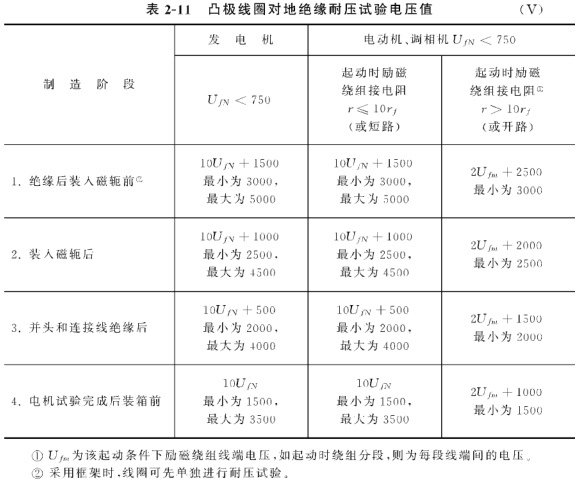

4 . 同步电机的凸极线圈重绕后对地耐压试验的要求

凸极线圈对地耐压试验的要求见表 2 -11。

2.3 . 11 使用磁性槽泥时的注意事项

磁性槽泥具有较好的磁性能和力学性能及耐热性能

D 将它涂抹在电机定子槽口里 ,

固化后即成为磁性槽楔

^

旧型电机应用磁性槽泥改造后 , 不仅可以节约用电 1 % 2 % , 而且还可以降低电机

温升 10 ° C 以上 , 从而延长电机的使用寿命 , 同时对电机的噪声和振动也有所改善 。

在抹压磁性槽泥进行旧型电机的改造时应注意 :

( 丄 ) 首先应掌握和了解磁性槽泥的技术条件和固化条件以及使用范围与操作

程序 „

( 2 ) 磁性槽泥为粉 、 溶两剂 , 使用时将两剂混合并揉合得越均匀越好 , 使之成为泥

状物 。

( 3 ) 抹压厚度在 0 . 8 2 mm 之间 . 最好抹厚 2 mm . 这样节电效果好 。

( 4 ) 抹压磁性槽泥 , 两人同时操作 , 工作速度越快越好 。 否则磁性槽泥会凝结成块 ,

与电机定子槽口抹压不平 , 就会影响导磁性能和节电效果 „

( 5 ) 磁性槽泥抹压好后 , 在常温下需要固化 8 h 以上 , 才能将电机组装 ; 若需要急用 ,

可采用加温措施 ( 将电机定子放人烘炉中或将电机定子中靠近白炽灯烘烤 ) 来加快固化

的速度 。 一定要使磁性槽泥在电机槽口里固化成硬条后才能组装 。 电机组装好后 , 还须

经过试验合格 . 才能投人生产运行 。

( 6 > 在抹压磁性槽泥前 , 必须将电机槽壁上的绝缘漆和油污以及杂物清除干净 , 以

确保磁性槽泥与槽壁的结合牢固 、 导磁良好 。

( 7 ) 为保护好电机端部绝缘和槽口处的槽衬绝缘 , 还应使用胶纸和纸板对其遮盖 ,

以防止在抹压磁性槽泥时损坏绝缘 。

2.3 . 12 磁性槽楔脱落 、 缺损或松动的处理方法

处理方法如下 :

( 1 ) 拆开电机 , 抽出转子 。

( 2 ) 清理定子铁心内圆表面 . 先用压缩空气吹去粉尘 . 再用甲苯或酒精将铁心内圆

擦洗干净 . 然后查看槽楔 , 并将脱落 、 缺损 、 松动及高出铁心的槽楔做好标丨己 。

( 3 ) 先将脱落 、 缺损 、 松动及高出铁心的槽楔从铁心槽内打出 . 再清理槽部 , 然后打

人新的磁性槽楔 。 新的槽楔不能高于铁心 , 槽楔及槽楔下面的垫条不能松动 , 槽楔伸出

铁心长度两端须一致 , 各段槽楔接口处宜紧密 。

( 4 ) 配制胶液 。 配方如下 :

6101 或 618 环氧树脂 ( 质量分数 1 35 %

650 聚酰胺同化剂 ( 质量分数 ) 35 %

甲苯或丙酮 ( 质量分数 ) 30 %

按上述质量比例 , 将 3 种材料在搪瓷杯中充分搅拌均勻 , 并注意现用现配 , 用多少配

多少 . 每次配后 0 . 5 h 左右要用完 , 以防固化失效 。

( 5 ) 刷 胶

D 用毛刷蘸上胶液 . 在定子铁心下半部分的内圆表面上 . 逐槽地左右来回

刷两次 , 使胶流人铁心槽壁与磁楔的缝隙内 。 然后再用毛刷把铁心表面的佘胶刷匀 . 使

铁心表面光滑 。 待所刷的胶基木同化不能流动后 , 再把电机转过 18 0

D

, 使已刷胶的部分

在上 . 然后按上述方法将未刷胶的部分刷好胶 。

刷胶时 , 注意不要使胶流进通风道内 , 以免堵塞通风管 3 在刷胶过程中由于溶剂挥

发 . 使胶黏度增大时 . 可随时掺入溶剂稀释 。

( 6 ) 用灯泡加热或在室温下使胶固化 , 最后装配电机 。

2.3 . 13 交流高压电机定子绕组的绝缘结构

一 、 高 压 电 机 的 一 般 绝 缘 结 构

对高压电机绕组绝缘的基木要求是 :

( 1 ) 具有足够的电气强度 。

( 2 ) 具有较小的介电损耗

^

( 3 ) 能承受机械应力作用

D

( 4 ) 抗电晕性好

D

( 5 ) 电热老化性能好 。

高压线圈绝缘结构包括股间 、 匝间 、 排间和对地绝缘 , 以及引出线绝缘

D

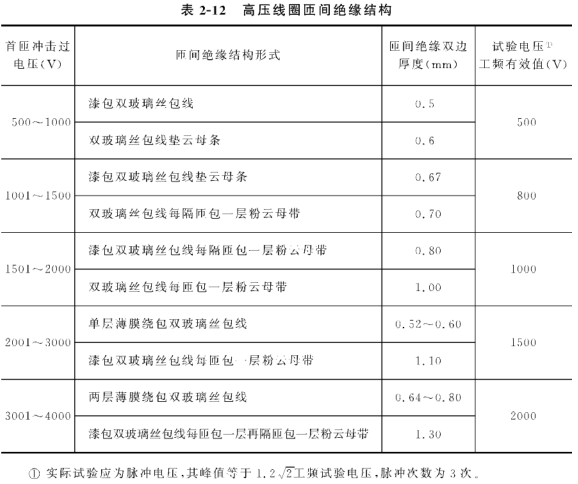

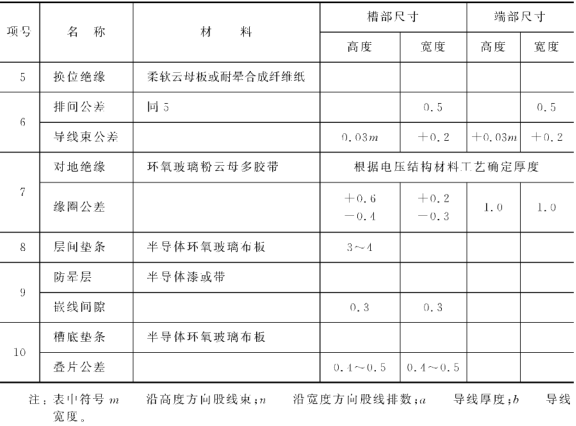

高压线障丨匝间绝缘结构 , 见表 2 - 丄 2 。

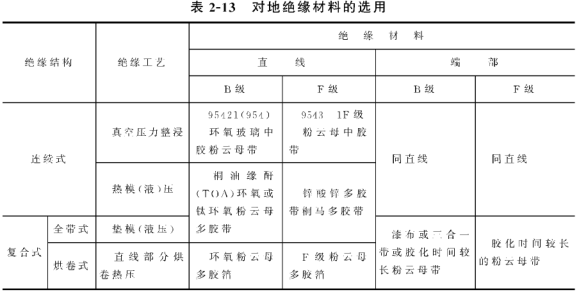

线圈对地绝缘是绝缘结构的主要部分 , 又称主绝缘 , 高压线圈的对地绝缘是在线

圈成型后直接包在导线上 , 根据槽部与端部是否用同一结构 , 分为连续式和复合式两

种 。 复合式的槽部绝缘可以是全带式 ( 即用万母带包扎 ) , 也可以是套筒式 , 又称烘卷

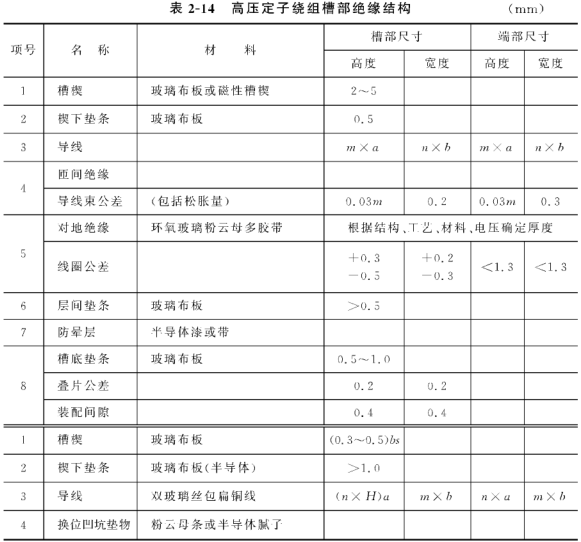

式 ( 即由云母箔卷烘而成 ) 。 对地绝缘材料的选用见表 2 - 1 3 , 高压定子绕组槽部绝缘 ,

见表 2 - 1 4 。

2 . 3 . 1 4 交 流 高 压 电 机 定 子 线 圈 的 绕 制

一 、 对 高 压 电 机 定 子 线 圈 制 造 的 基 本 要 求

( 1 ) 匝数准确 , 匝间绝缘良好 。

( 2 > 线圈的尺寸和形状符合要求 , 而且必须使线圈的形状在包扎主绝缘之前就达到

有关质量要求

^

( 3 ) 对地绝缘良好 , 线圈主绝缘的耐压强度应具备足够的安全裕度 . 初始击穿电压

值应达到电机额定电压的 7 倍左右 。

对 6 kV 及其以上电压等级的线圈 , 应具有较低的介质损耗 。

对 6 kV 以上的线圈 , 绝缘表面应进行防电晕处理 . 经防晕处理的线圈在 1.2 倍额定

电压下 , 不应出现可见的电晕现象 。

因此 , 在线圈制造过程中 , 要严格控制绝缘材料的质量 , 制订和执行正确的丁艺

D

( 4 ) 具备较好的嵌线丁艺性能 。 圈式定子线圈 R 有经过一定的变形才能嵌人定子

槽内 , 因此 . 要求线圈绝缘经过嵌线后 , 仍能保持较高的质量水平 „ 对于嵌线时采取 “ 吊

把 ” 工艺的线圈 . 其端部绝缘在嵌线时应具有一定的韧性和柔软性 , 以防止因变形造成绝

缘破裂 。

( 5 > 满足特殊的设计要求 , 必要时 , 圈式高压定子线圈应能满足某些特殊要求 , 如防

爆 、 防潮 、 防霉 、 防盐雾等 。

二 、 高 压 电 机 定 子 线 圈 制 造 工 艺 流 程

圈式高压定子线圈制造丁艺 , 主要取决于绝缘结构 , 不同的结构有不同的丁艺

D 但

相同的绝缘结构也可以有不同的制造工艺 , 其中主要差异在于绝缘处理的方法 。

( 丄 ) 半固化绝缘线圈工艺流程 : 其工艺流程是绕线 — 包保护带

—

引线头处理 ( 除去

引线头绝缘或搪锡 >

—

张形 — 整形 — 匝间晈化 — 匝间试验 — 包引线绝缘或主绝缘 — 真空

丨 - 燥处理 — 直线部分绝缘热压成形 — 防电晕处理 — 检查试验 D

( 2 ) 复合绝缘线圈工艺流程 : 其工艺流程是绕线 — 包保护带 — 引线头处理 — 张形 —

整形 — 匝间胶化 — 匝间试验 — 包引线绝缘和对地绝缘 — 绝缘处理 ( 直线部分绝缘热压成

形 、 端部绝缘浸漆处理 )

—

清理 — 复形 — 防电晕处理 — 检查试验 „

绝缘处理有模液压和全液压两种工艺

D

模液压主要工序为 : 真空干燥处理 — 模热压直线部分绝缘 — 包白纱布带 — 浸漆 。

全液压主要工序为 : 用聚四氟乙烯薄膜封闭直线部分绝缘 — 安放液压夹板 — 包白纱

布带 — 浸胶 。

( 3 > 全同化线圈工艺流程 : 全同化线圈工艺流程与半同化线圈基木相同 . 其差异在

于前者的端部绝缘需同槽部绝缘一样热压同化 。

( 4 ) V P 1 线圈丁艺流程 : 其丁艺流程是绕线

—

包保护带

—

引线头处理

—

张形

—

整

形 — 匝间胶化 — 匝间试验 — 包引线绝缘与对地绝缘 — 包扎防电晕层 — 检查试验 。

三 、 匝 间 胶 化

线圈在包扎对地绝缘前 , 其直线部分应热压胶化 . 使各段 、 各匝导线粘压成结实的整

体 。 通过匝间胶化 , 使线圈截面尺寸达到图样要求 . 从而为主绝缘的厚度尺寸提供保护 ;

还可提高线圈刚度 . 减少线圈在制造过程中的变形 3

1 . 涂刷或浸渍匝间黏结剂

对采用自黏性绕组线绕制的线圈 , 整形后便可将其置于烘压模上热压 , 而无需另外

涂刷匝间黏结剂 。

对采用非 ft 黏性绕组线绕制的线圈 , 整形后需将直线部分的保护带拆除 , 浸渍或涂

刷与绕组线耐热等级相当的浸渍漆 。 晾干 4 h 后包扎上脱模用薄膜 , 然后热压

D

常用作 F 级匝间黏结剂的有聚酰亚胺环氧浸渍漆 、 聚脂浸渍漆 、 F 级云母胶带等

黏结剂的使用黏度 20 22 s ( 4 号粘度杯 . 20 ° C ) 为宜 。

2 . 热压

( 1 > 匝间胶化在电热压模或其他烘压模丄进行

D

( 2 > 热压时 , 先在底压铁和上压铁涂刷甲基硅油或硅橡胶甲苯溶液等脱模剂 „

( 3 ) 压模温度按要求调定 , 对 B 级绕组线为 160 180 ° C \ 对 F 级绕组线一般为 180

200 ° C 。 压模温度过高会损伤绕组线绝缘和降低黏结强度

D

( 4 ) 将线圈安放在热压模的底压铁上 , 随即放上上压铁并观察其位置是否合适

D 上

压铁压紧后用样板检查线圈鼻部升高 , 并及时校正

D 保持规定的时间后便可卸模 D 卸模

后 , 趁热清理线圈表面 , 将棱角修整圆滑 , 并摆放平整 。

3 . 股间胶化

有些需包扎匝间绝缘的线圈 , 由于每匝中导线根数较多 , 易发生错位 , 有些需在匝间

绝缘包扎前增加股间胶化工序 。

股间胶化时匝间 ( 仅直线部分 > 需垫人临时间隔垫片 ( 通常用冷轧钢板制作 ) , 热压方

法和热压工艺参数与匝间胶化相同 。

四 、 绝缘包扎

圈式高压定子线圈的绝缘包扎 , 包括匝间绝缘 、 对地绝缘及端部保护带的包扎

D

1 . 绝缘带包扎的基本要求

( 1 ) 半叠包扎要准确 . 要求绝缘带互相重叠的宽度为带宽的一半 . .

( 2 ) 包扎带层要平整服帖 , 没有皱折 , 在包扎过程中 , 应控制绝缘带相对于线圈的倾

角 a . 同时应使绝缘带两侧受到的拉力趋于一致 。

( 3 ) 包扎带拉力要适在不破坏绝缘带结构的前提下尽可能包扎紧 。 若包扎得过

松 , 则会减少可包扎的层数和产生绝缘皱折 , 同样会导致电气强度下降 。

( 4 ) 每层的绕包方向应当相同 。

( 5 ) 包扎层数符合绝缘规范或凼样要求 。

2 . 引线绝缘包扎

通常 , 引线绝缘包扎在对地绝缘包扎前进行 ,

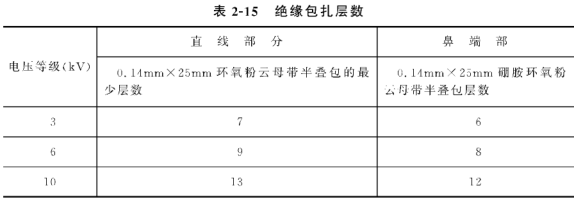

引线绝缘的层数与电机的电压等级和采用的绝缘材料有关 . 如 3 kV 、 6 kV 、 10 kV 电

机对引线绝缘半叠包层数分別为 4 、 6 、 8 层 。

引线绝缘两端应包成锥体状 。 位于线圏内部的一端锥体长为 60 80 mm , 将与主绝

缘搭接 ; 伸出线圈的一端锥体长 10 1 5 mm . 将与嵌线后的连接线绝缘搭接 。 绝缘锥体

形状不佳或锥体过短 , 会造成绝缘搭接不良 , 引起运行中的爬电击穿事故 „ 此外 , 在引线

绝缘外表还要包扎无碱玻璃丝带作为永久保护层 。

3 . 对地绝缘包扎

在包扎对地绝缘时 , 应注意以下几点 :

( 1 ) 圈式定子线圈的槽部和端部用两种绝缘材料包扎时 . 这两种材料应在一定的位

置上搭接 , 以保证搭接处对铁心的电气强度 。

对于槽部和端部均采用绕包绝缘的线圈 . 槽部绝缘可延伸到端部斜边的 1 / 3 至 1 / 2

处 , 包扎直线部分绝缘时 , 包扎长度逐层缩短 , 使其两端形成长度为 6 0 8 0 mm 的锥体 ,

包鼻端部绝缘时逐层与该锥体搭接 。

( 2 ) 线圈端部绝缘层数一般按绝缘规范规定 。 线圈直线部分绝缘层数视绝缘的设

计厚度而定 , 但不能少于绝缘规范规定的最少层数 . 见表 2 - 15 。

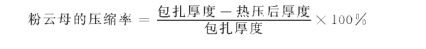

对于环氧云母绝缘 , 为保证热压固化后绝缘的密实性 , 绝缘包扎尺寸应大于固化后

的要求 K 寸 , 即需考虑绝缘的压缩率 :

胶质量分数为 37 % 左右的粉云母带 , 其压缩率一般取 20 % 25 % 。 但一般包扎 K

寸应经首件试压后确定 。

( 3 ) 包扎绝缘时应防止粉尘污染和受潮 。 从冷藏室取出的绝缘材料 , 应在温室中放

置 24 h 后才可开启使用 , 以便材料恢复柔软状态和免于吸潮 。

五 、 绝 缘 热 压 固 化

1 . 热压固化 ( 或称为热压成形 )

热压固化是将包好主绝缘的线圈置于热压模上 . 对绝缘加热加压使之固化成形

D 通

过热压成形 , 云母带与导线 、 云母带层间紧密地黏结在一起 , 成为无气隙的整体 , 从而提

高绝缘的各种性能 。 同时 , 线圈绝缘在压模控制下成形 . 达到要求的截面尺寸 。

2 . 真空干燥处理

线圈包好主绝缘后放到真空干燥罐中进行烘焙和抽真空 , 以驱除绕组绝缘中所含挥

发物和潮气 , 并有利于减少热压时胶的流失 、 改善热压固化 G 的绝缘质量和提高热压

效率 。

3 . 绝缘热压

线圈热压前 , 其几何形状应符合要求 。 对于 2 、 4 极和变形较大的线圈应放到复形模

上复形后再热压 。 热压时 , 模具要清理 T 净 . 并涂刷硅油或其他脱模剂 . 模具温度按要求

调整好

线圈放入压模后 , 先压住直线部分 , 再夹好端部夹板 , 随即用样板检查鼻部升高

并及时调整好 . 然后按规定时间保温 、 保压直至卸模 。 卸模后 . 清除线圈表面的脱模薄膜

和余胶 , 摆放平稳并做好自检 。

热压时绝缘承受的压力大小主要取决于绝缘包扎尺寸 。 在设备压力一定的情况下 ,

应保证绝缘具有适当的压缩率 , 以提高绝缘的密实性 。

热压温度 , 对 B 级绝缘以 165 175 T 为宜 ; 对 F 级绝缘以 190 200 ° C 为宜 „

保温 、 保压时间一般为 6 0 7 5 mm , 视线圈大小和主绝缘厚薄而定 。

热压温度不够或保温 、 保压时间不够 , 会造成绝缘固化不良 。 热压温度过高也会使

绝缘固化不良 . 还会使绝缘 ( 包括绕组线绝缘 ) 因过热受到损害