实用中小型电机手册拱形换向器的装配与烘压

7.2.1拱形换向器V形绝缘环的压制

一、V形绝缘环的主要质量要求

在拱形换向器中,V形绝缘环垫在换向片组与压圈、套筒之间,作为对地绝缘。在制 造和运行过程中,套筒和压圈通过V形绝缘环压紧换向片组。因此,V形绝缘环是换向 器中的关键零件。V形绝缘环的主要质量要求如下:

(1) 表面光滑、无皱纹、无裂缝、无机械损伤和分层现象。

(2) 30°面紧密、均勻,厚度符合要求,在灯光下照射,各处透亮均勻。

(3) 外表清理后用金属杆支持,以手指弹击时,响声清脆,无脱壳声。

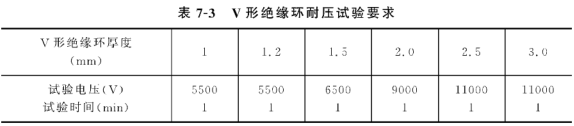

(4) 按表7-3规定的电压进行耐压试验,保持1mm,应无击穿现象。

一般B级绝缘的电动机的V形绝缘环,大多用5231虫胶塑型万母板压制而成,也有 少数的用环氧酚醛玻璃坯布热压而成。F、Η级绝缘的电动机的V形绝缘环多用云251

聚二苯醚衍生物塑型云母板和5250有机硅塑型云母板压制而成。其中塑型云母板的特 点是耐电弧的能力强,绝缘性能可靠。其缺点是在运行过程中可能出现滑片现象而导致 换向器变形。环氧酰醛玻璃坯布压制的绝缘环,具有成本低工艺简单、力学性能好,耐溶 剂性能强等,但耐电弧能力差,仅适用于250V以下的低压电动机。

二、V形绝缘环的压制要点

(一)V形绝缘环扇形坯料尺寸的确定

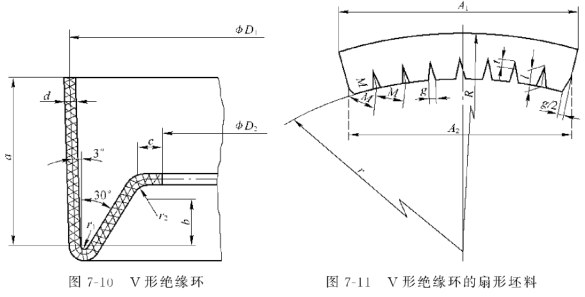

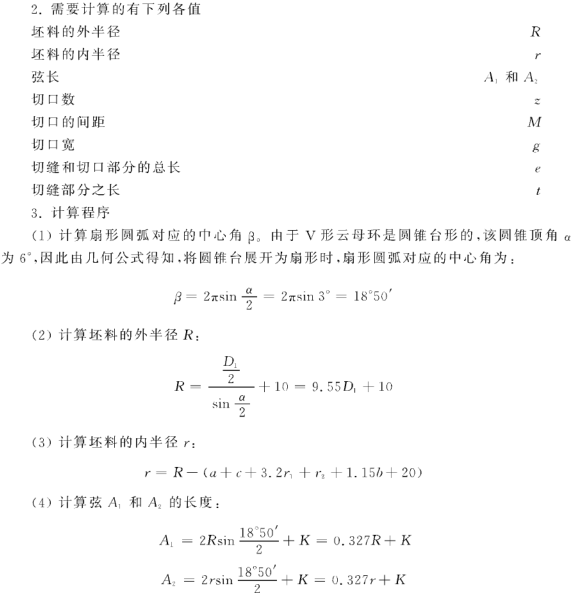

通常压制V形绝缘环的坯料是扇形坯料。在修理换向器时,确定扇形坯料尺寸的最 简便方法,是将损坏的原V形绝缘环加热,使之软化后再铺平,照此原形剪制样片,然后 根据样片剪下坯料,但这种方法不够准确。一种较准确的方法是对原V形绝缘环进行测 绘,绘制V形绝缘环的截面图,见图7-10。

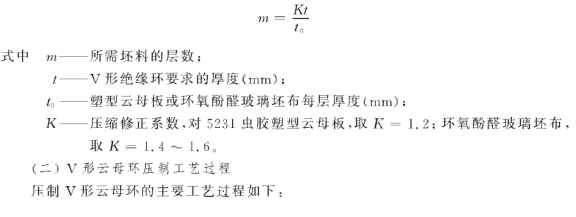

V形绝缘环的坯料为扇形坯料见图7-11。其大小由半径r、只和弦A,、A2的长度 而定。坯料的内弧有许多切口,其目的是去除V形绝缘环30°锥体上和“c”处(见图7-10) 的多余材料,以防止V形绝缘环在上述部位出现皱折或过厚的现象。

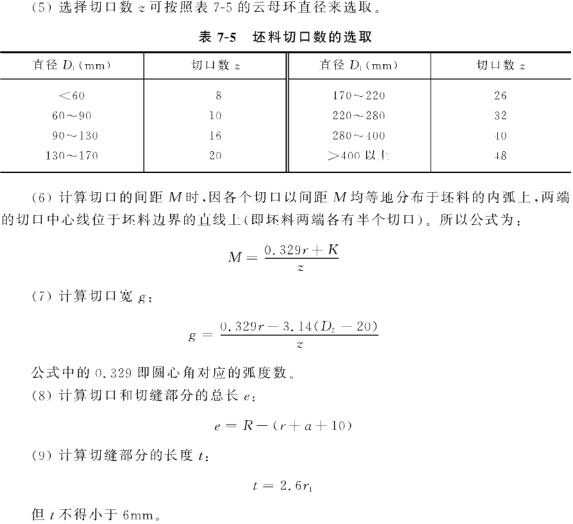

V形绝缘环坯料尺寸的计算方法如下:

1. 计算用的基本数据

计算用的基本数据有ίλ、以,α、6、t、厶n、r2。这些数据在V形万母环的图样 上,此外还有内外径的修边留量,通常取每边为10mm。

在计算i?及r的式中所加10mm与20mm,是准备在V形7?母环成形后进行边缘修

整的加工裕量。

在计算A,和A2的式中所加K值,是弦A,和木理论尺寸的经验附加数字,其目的 是为了

1. 准备坯料

为了便于施工或由于材料尺寸的限制,一般®料弦Ai的尺寸不得超过950〜 lOOOmrru当直径I):大于300mm吋,为满足这个条件,埋料可分成两半来准备,而后在 预成形时再合并而成。此时,接合线应与切口中心线重合。

采用5231虫胶塑形万母板压制V形绝缘环的坯料层数,可通过试压和计算确定

1. 准备坯料

为了便于施工或由于材料尺寸的限制,一般®料弦Ai的尺寸不得超过950〜 lOOOmrru当直径I):大于300mm吋,为满足这个条件,埋料可分成两半来准备,而后在 预成形时再合并而成。此时,接合线应与切口中心线重合。

采用5231虫胶塑形万母板压制V形绝缘环的坯料层数,可通过试压和计算确定

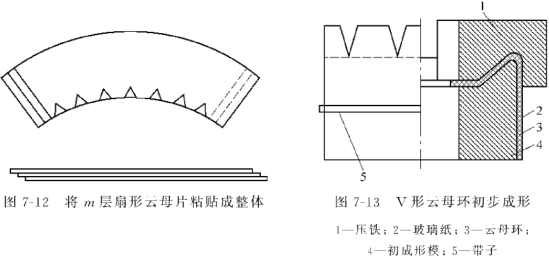

1. 初步成形

(1) 将初步成形模放人烘箱预热至130 士 5°C,丼把整叠扇形坯料加热至软化。

(2) 然后将整叠扇形坏料围住初步成形模,并在外面包上一层玻璃纸,用带子捆起 来,再用手将坯料压在初成形模的30°面上,再加压铁压紧,见罔7-13。待冷至室温后,再 脱模。

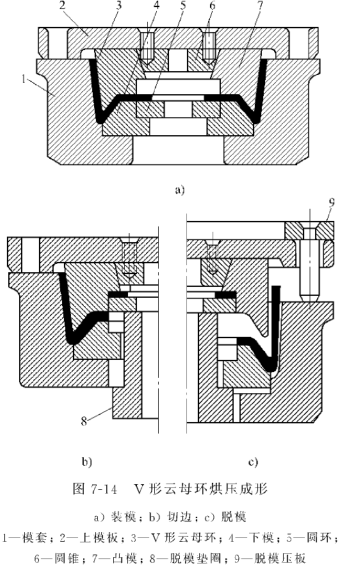

2. 烘压成型

初步成形后,为了提高其强度,防止运行时在热和压力作用下产生变形,V形万母化 需进行烘压处理。

(丄)将成型模预热到260 ±5°C,再从烘箱中取出模具,涂上脱模剂,迅速将初步成形 的V形云母环装人模具,见图7-14。

(2)将V形云母环加压压紧,然后在压力下冷却。所加压力按下式计算:

F = pS

式中 p——V形云母环单位投影面积上的压力,一般取25 X 106 Pa;

S——V形绝缘环在水平面上的投影面积(m=)。

3. 冷却脱模

为了加速冷却,可以用风吹,待冷到室温后,撤去压力,进行脱模。脱模时在圆环5 的下面加脱模垫圈8,在上模板2上面加脱模压板9,然后加压力将模套1脱下,即可取 出V形云母环,见图7-14b)和图7-14c)。另一种方法是,直接将成形压模预热至(165 ±5)°C,云母环坯料预热至软化,然后装 模。并在油压机上加压,使模具接近闭合。再拧紧压模紧固螺栓放人烘箱栓放人烘箱烘 焙,温度为(210±5)°C,2〜3h。然后进行热压,在压力下冷却至温再脱模。

7.2.2拱形换向器的装配与烘压

换向器装配与烘压是换向器制造和修理过程中的关键丁序。按照制造单位的习惯, 将换向器装配分成两个阶段,第一阶段称做第一次装配或片装,第二阶段称做第二次装

配或总装。

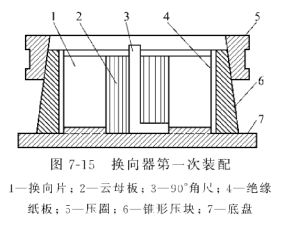

一'、第一■次装配

换向器的第一次装配,主要是把换向片和2?母片相间叠成圆筒形,然后进行烘压处 理。使片间云母片在烘压过程中得到充分收缩,并在换向片之间建立所需的单位压力。 在修理换向器时,当更换换向片和云母板较多,全部换向片和云母板被拆散需重新组合 或重新制造换向片和云母板时,则需要进行笫一次装配。

换向器第一次装配的主要工艺过程如下:

(一) 准备

(丄)用酒精将换向片擦洗干净,晾干,并用布盖好防尘。

(1) 用梯排样板检测换向片截面尺寸,应符合要求。

(2) 测量片间万母板的厚度。若有几种不同厚度的万母板搭配使用,则应分类放置。

(3) 清理工、模具。

(4) 进行换向片压力测量,即将全部换向片和片间云母板分成若干组在油压机上加 压到规定片间压力(一般为15〜20MPa),使每组的厚度相等,不等时可调整片间云母板 的厚度》

(二) 叠片(又称排圆)

1. 叠片

将换向片和云母板逐片相间排列,置于叠压模的底盘上,拼成圆筒形。

2. 装模

(丄)整理换句片和云母板,并检查其片数。

(2) 按模具上的编号次序放置锥形压块。

(3) 用白布带将锥形压块扎紧。

(4) 在锥形压块与换向片之间插人绝缘纸板。

(5) 套上压圏、拆除白布带。

(6) 再次整理换向片和云母板,用铜锤及专用工具轻敲换向片的端部和内圆,使其 靠紧锥形压块和底盘。若有内圆或端面凸出或凹人,应予更换。

(7) 用90°角尺检查、校正换向片的垂立度误差,然后用捶子敲紧压圈,并再次检查 换向片对底盘的垂直度误差,见图7-15。

(三)烘压

为了保证换向片与万母板间有足够的片间压力,以保证电机运行时,换向器虽承受 着离心力和热应力的作用,但变形极小。在第一次装配过程中,必须进行多次的烘焙和 加压,即冷压和热压。所谓热压,就是将换向片组加热至规定的温度与时间,然后趁热加 压力压紧。热压的目的就是使片间云母板中的胶粘剂在一定温度和压力下老化,使胶粘 剂从热塑状态进人热同状态。所谓冷压,就是指在常温下(50°C以下)将换向片组加压力 压紧。冷压的目的在于消除铜和钢之间因热膨胀系数不同而产生的松动。因为在温度 较高时,换向片和钢压圈都受热膨胀,而铜的膨胀系数比钢大,在冷却后,原来压得很紧 的换向片,因换向片收缩较钢压圈大,从而使片间压力降低,出现松动。进行冷压就可以 使片间压力得到恢复。

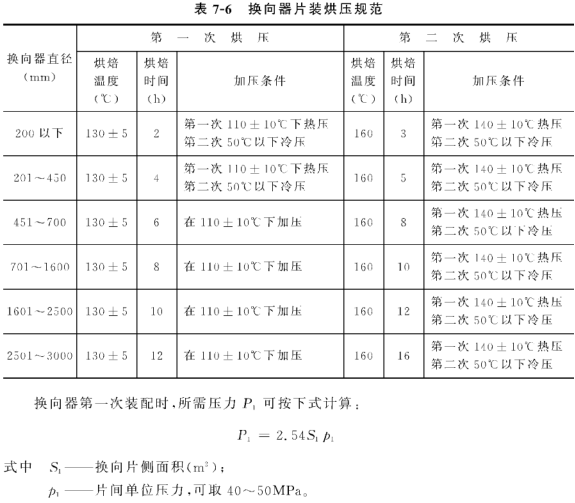

换向片组烘焙温度、时间、压紧次数是根据片间云母板材料和换向器直径大小来决 定。当片间云母板采用虫胶云母板时,换向片组的烘压规范可参考表7-6。

二、片装时的加压方法和压装工具

在换向器片装过程中须进行多次的冷压和热压,随着换向器尺寸大小的不同,可以 利用不同的压装工具进行加压。

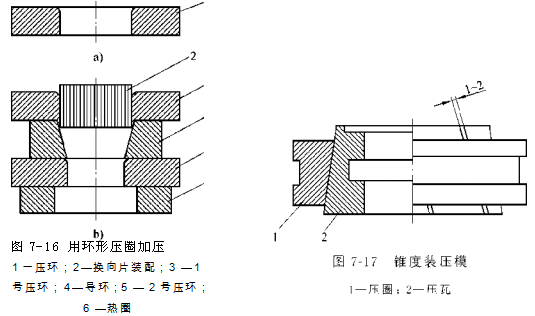

(一) 利用环形压圈加压

这种加压方法适宜丁采用天然万母板批量生产的小换向器。压装工具是一组(一般 是2〜3个)内径由大到小形状简单的圆环,如阁7-16所示。

压圈由45钢制成并经热处理,硬度为45〜50HRC。

加压时,换向片和S母片先在内径较大的(1号)压圈内成形,然后用压力把它压人内 径较小的(2号)压圈内,中间以导环导向。待换向器烘焙到160°C以后,再压人内径更小 的(3号)压圈。

这种压圈的优点是制造方便,成本低,因此在大批量生产的小换向器(小于5 0 m m ), 很适用。

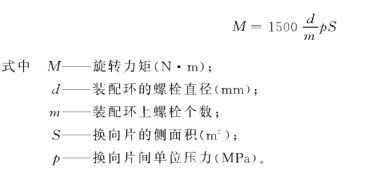

(二) 利用锥度压圈及压瓦加压

这是一种最常用的加压方法,它适用于外径大于50mm的换向器。

如图7-17所示,它由压圈和压瓦组成,压瓦做成分瓣的,置于压圈内,压圈与压瓦的 接

触面是个锥面。加压时,压圈向下移动,迫使压瓦向圆心移动,在换向片间建立起

压力。

压瓦由铸铁作成,在制造时先制成一个圆环,然后再铣开。分瓣处斜2 0 °左右,以防 加压时铜片或云母片嵌人。分瓣数S视丁具大小而定,由三瓣到十几瓣均可。

压圈用钢制成。为了在加压时能产生径向压力,又能在外加压力取消后能够自锁, 压圈与压瓦接触面的锥度一般取3〜5°,较小的锥度模具自锁性好,但在加压过程中压圈 的行程要长些。为了减少摩擦,接触面应很光滑。

这种加压方法的优点是:

(1) 加压时,操作方便,压力容易控制,可由压力表指示出来。

(2) 换向器外圆的几何形状有保证,容易达到图样要求。

(3) 能均勻地增大换向器的片间压力和保持一定的压力。

因此,在油压机压力及平台面积许可时,均宜采用此种加压方法。

(三)采用径向螺栓加压法进行换向片装配的工艺过程

采用径向螺栓加压法进行换向片装配时,应注意在拧紧螺栓时,要控制加在每个螺栓 上的力矩,使每个螺栓上的压力均匀,并且应随时注意校正换向片束的圆形及垂直度。如 果操作中旋紧螺栓的压力不均匀,就可能破坏换向片束的圆柱形状。其主要工艺过程如下:

(1) 将装配环放到平台上,检查压圈螺栓的正确性和扇形压瓦上有无绝缘纸板,把 扇形压瓦间的间隙均等地分配好,按号码顺序把它放人压圈内。

(2) 把换向片与云母片依次相间放人扇形压瓦,并注意带升高片的一端放在上头, 换向片束的端面应该平整、换向片间的高度差应小于1mm。为了减少计算麻烦,每10片 换向片用一张纸隔开。按图样检查换向片和云母片的数量。

(3) 整理换向片和五母片,即再次理齐换向片和万母片,用铜锤或专用工具轻轻敲 换向片的端部和内圆,使换向片和云母片靠紧扇形压瓦和底盘。用90°角尺检查换向片 的垂直度误差,并校正。每块扇形压瓦内校正两点,全长上允许歪斜不大于一片片间云 母板厚度。

(4) 沿压圈的圆周对称且均匀地将中排螺栓拧紧到扇形压瓦的挡铁处为止。

(5) 把中心量柱放在换向片束的中央,并用圆规校准好。

(6) 用圆规和中心量柱将换向片束的圆周校准,再把中排螺栓拧紧,用90°角尺沿整 个圆周检查、校正换向片和zj母板的垂直度误差。

(7) 将上、下排螺栓拧到扇形压瓦的挡铁处为止,用圆规和中心量柱校准换向片束 的圆周,再将上排的螺栓均匀地拧紧

(8) 再一次用圆规和中心量柱校准换向片束的圆周,用90°角尺检查、校准换向片和 云母板的垂直度误差,然后将下排螺栓均匀地拧紧。

(9) 再一次将中排螺栓、上排螺栓和下排螺栓均匀地拧紧。

在夹紧换向片束时,可用内径T分尺来检查换向片束的内径尺寸。如果压圈内表面 和扇形压瓦外表面已精加工过,也可用内径千分尺测量压圈与扇形压瓦之间的间距,然 后计算出换向片束的外径或内径。

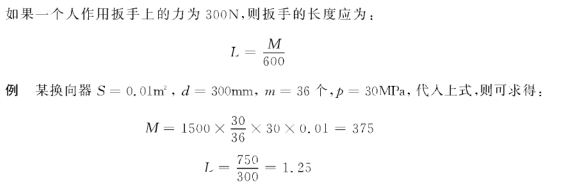

采用上述方法进行换向片装配时,最后拧紧螺栓,是以保证换向片间受到必要压力 的力矩來进行。拧紧螺栓的旋转力矩可按下式计算:

因此,应用长度为1. 25m的扳手均匀加力。

在有测力扳手时,应采用测力扳手来拧紧螺栓。这样,可以在刻度板上读出拧紧力 矩的数值,便于控制拧紧力矩的大小。

如果在压装时,换向片束的直径大于或小于允许值,则应调整该直径的大小值,将部 分片间云母板换成较薄或较厚者(可达原有厚度的士0.2mm),并应使其均匀地分布在换 向片束的一周。

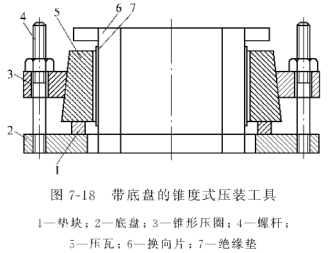

另外,还应定期检查并校正装压用的平板(或平台)的平行度误差,以免影响装压质量。 当装压大型换向器片装配时,如果没有大型压床,则可以采用带底盘的锥度式压装 工具,如阁7-18所示。

装压时,在底盘上拧人双头螺杆,再把压圏装到压瓦上,使双头螺杆穿过压圈上的 孔,然后以规定扭矩逐步拧紧螺母。当压圈向下移动时,迫使压瓦向圆心移动,将换向片 装配压紧。为了防止压圈偏斜,在压紧之前应使压圈与压瓦在高度方向有1/3的配合。 压紧之后,压圈应处在压瓦中间位置。

三、第二次装配(总装)

换向器第二次装配是将换向片组、V形绝缘环、压圈、套筒等零件组合成一体,用螺杆 或螺母紧固,再经过数次烘压、动态成型或超速试验,使换向器形成坚固稳定的_柱体。 第二次装配的主要工艺过程如下:

(一) 准备

(丄)用压缩空气吹去或用吸尘设备吸去换向片组的灰尘及万母肩,用浸有酒精的白 布带将V形槽擦抹干净,并仔细清除毛刺,然后进行片间耐压试验,消除片间短路现象。

(2) 对V形绝缘环进行表面质量检查,3 (T面应紧密均匀,圆弧处光滑,无裂纹和分 层现象,用白布带浸少许酒精将其擦抹干净。

(3) 清除套筒、压圈上的毛刺、切屑,检查30°面,应无裂缝、砂眼、气孔、再用浸有酒 精的白布带将V形部分和配合面擦抹干净。

(4) 将螺母或螺栓与套筒试装,螺纹配合应无过松或过紧现象。

(5) 注意保持装配场地的清洁,严格防止灰尘和杂物进人换向器内部,引起换向器 片间短路或接地故障。

(二) 装配

(1) 先将套筒立放在装配平台上。

(2) 制作绝缘套筒可根据修理的换向器绝缘套筒尺寸,采用塑型五母板剪好矩形坯 料,经过预热软化后,再卷包在套筒上,然后用干净的白布带绑扎,待冷至室温后,再拆去 白布带即成。

(3) 在套筒上依次放置V形绝缘环、带装压模的换向片组、绝缘套筒、另一个V形绝 缘环和压圈。

(4) 用划线盘检查换向片组端面、压圈端面与装配平台的平行度误差,见图5-42。 当换向器直径小于400mm时,平行度误差应小于1mm,直径大于1600mm时,平行度误 差应小于2mm,直径在400〜1600mm的换向器,平行度误差应小于1. 5mm。

(5) 在V形绝缘环的外露部分绑扎白布带,进行临时密封,堵塞换向片组与V形绝缘 环3°面间的间隙,以防止金属屑、灰尘或其他杂物进人V形槽,引起换向器片间短路或接地。

(三) 烘压

在第二次装配过程中,进行烘压的目的主要是使V形绝缘环与换向片组的V形槽、 压圈的30°面紧密贴合,充分收缩。换向器烘压的温度、时间是根据换向器片间绝缘材料 和V形绝缘环材料种类来决定的,其烘压规范可参考表7-7。

每次热压和冷压后,应在压力下对称均匀拧紧螺母或螺栓,并注意在紧固时保持换 向片组端面与压圈端的平行。

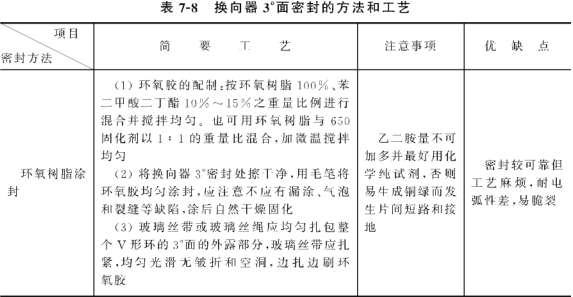

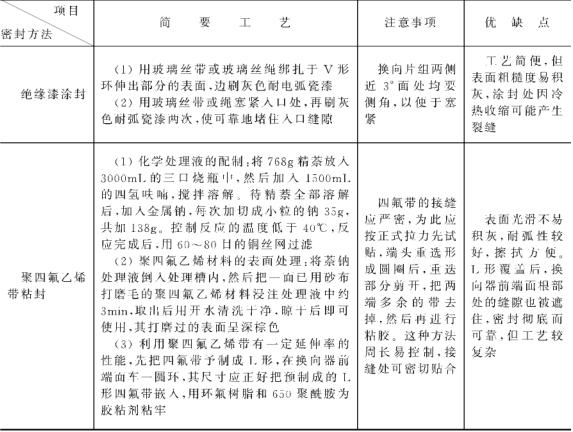

(四)端面涂封

为了防止炭灰、潮气、金属屑及其他脏物进人换向器内部,引起片间短路和对地击 穿、特别是在恶劣环境条件下运行的牵引电动机换向器,在烘压结束后,必须进行端面涂 封。常见的涂封方法有环氧树脂涂封、绝缘漆涂封、硅橡胶密封、粘贴聚四氟乙烯带密封 和无纬带绑扎等,见表7-8。

(五)动态成形

动态成形又名动压成形或回转加热,是换向器尤其是高速换向器关键的制造和检验 丁序。在修理换向器时,如有条件应采用这一 丁序。

动态成形的作用,是使换向器在超过额定工作温度和额定转速的条件下,检验换向 器的制造和修理质量,并对换向器进行动态热压成形处理。如果在以前的烘压处理过程 中处理不完善,或V形绝缘环厚度不均勻,则在动态成形时,可依靠离心力和热应力,将 换向片压紧。因此,要求下述几种换向器进行动态成形:

(1) 工作表面线速度大于15m/s的换向器

(2) 多段结构的换向器。

(3) 直流牵引电动机的换向器。

(4) 特殊重要的换向器。

换向器在动态成形前,需精车外圆和校平衡,以便试验中进行测量和避免高速旋转 时产生大的振动。

动态成形的丁艺过程如下:

(1) 将换向器装人动态成形装置,并紧固在假轴上。

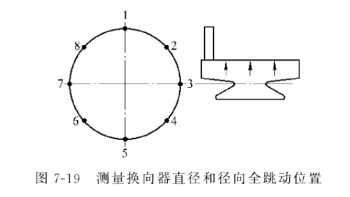

用手转动换向器,在室温下用千分表测量换向器外圆的全跳动值,作好记录和 标记,测量位置见阁7-19所示。

(1) 用千分尺测量换向器两端的直径。每端测量两个数据,其位置与上述相同。当 换向器长度小于50mm时,可以只测量其直径,并作好记录。

(2) 盖好动态成形装置的护罩,并上紧紧固螺栓。

(3) 仔细检查电动机、带轮、换向器和转轴在轴承上安装固定情况是否正常,检查加 热室的加热情况是否正常,检查轴承润滑情况是否正常。

(4) 起动电动机,使换向器以50%额定转速旋转;同时接通电加热器进行加热。 加热温度以电机的绝缘等级来决定:

B级绝缘的为125 士 5°C F级绝缘的为150 ± 5°C

旋转时间(即加热时间)可按换向器立径来决定:

换向器直径< 15〇mm lh

150 〜300mm 2h

30ϋ 〜450mm 3h

450 〜650mm 4h

650 〜1000mm 5h

(5) 保持温度不变,将转速提高到换向器(电机)的最大_Ti作转速或额定转速,旋转2〜4h„

(6) 切除电加热器,停止加热,将转速升高到换向器最高工作转速的125%〜130%, 继续旋转30〜40miru

(7) 降低换向器的旋转转速,直至完全停止。打开护罩,在换向器原标记的位置上, 测量换向器的径向全跳动值和换向器直径,与旋转前冷态下测得的数值比较,差值不超 过0. 03mm为合格,径大于1000mm的换向器差值不超过0. 05mm为合格。

(8) 将换向器从动态成形装置中取出,进行热压。用测力扳手以规定的扭矩拧紧螺母。 若上述差值超过要求,则将换向器进行热压一次,再重复作动态成形试验。