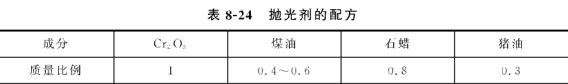

实用中小型电机手册电机轴承三

8.3.1推力轴承和导轴承的结构

一、推力轴承

推力轴承需承受立式电机转动部分的全部质量。

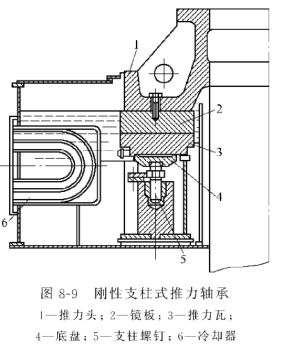

推力轴承有三种结构型式,即刚性支柱式、液压支柱式和平衡梁支柱式,其中常用的

是刚性支柱式。刚性支柱式推力轴承一 般由推力头、镜板、推力瓦、轴承座及油箱 等部件组成,如图8-9所示。

1. 推力头

它用键固定在转轴上,随轴转动,一 般为钢铸件。

2. 镜板

镜板是推力轴承的关键部件之一。 中小功率水轮发电机多采用镜板与推力 头锻成一体的结构,而大功率水轮发电机 则常采用镜板与推力头分开的结构。镜 板应具有足够的刚度,有的镜板因刚度 小,在运行时产生周期性的波浪状变形, 致使推力头与镜板结合面的接触腐蚀,使 机组轴线发生偏摆,轴的摆度变大„由于 当轴承运行时油膜厚度

1. 推力瓦

推力瓦为推力轴承静止部件,制成扇形分块式的。

水轮发电机一般米用普通瓦结构,即在60〜100mm厚的钢瓦还,一表面加工出燕尾 槽,然后浇铸轴承合金(如Z〇! Sn SM1-6)。为了改善散热条件和防止热变形,也有采用 双层瓦(薄瓦和托瓦)、铜底瓦(即在钢坯的燕尾槽底先铺焊一层2〜3mm厚的铜层,然后 再浇铸轴承合金)、或在瓦体内直接通水冷却的水冷瓦。

轴承合金浇铸的质量,直接影响到轴承运行性能,如轴承合金与瓦坯黏合不良(脱 壳)、或有严重的缩孔、夹渣和气孔等,容易造成烧损轴瓦事故。

3采用ZCh Sn Sbll-6轴承合金材料时,其浇铸丁艺要点如下:

(丄)浇铸前,需将瓦坯进行除油处理。这时可将瓦坯放在碱液中加热至80〜90°C, 保温15〜20min后取Mi ,再用80〜90°C的热水清洗,去除碱液,然后用压缩空气吹干净涂 上酸洗剂。

(2) 瓦坯预热温度为300〜350°Cd

(3) 合金熔化温度为410〜430Γ。

(4) 补充合金材料时,必须将其预热至干燥。

(5) 熔化合金时,可加氯化铵进行脱氧处理。加人的氯化铵应先进行充分干燥,加 人的量为合金熔液的〇. 01 %〜〇. 03%。

(6) 浇铸后应用超声波探伤检查黏合质量,脱壳面积不超过总面积的5%。

2. 轴承座

轴承座上装支柱螺钉,它是支持轴瓦的机构,能分别调节每块推力瓦高低,使所有推 力瓦受力基本均勻。

3. 油箱或油槽

油箱内盛有汽轮机油(对于高速水轮发电机,一般采用黏度小的22号透平油,中速 或低速发电机采用30号透平油)。推力轴承和油冷却器装设在油箱内。汽轮机油既起 润滑作用.又起热交换介质作用。当汽轮机油吸收了推力瓦摩擦损耗所产生的热量后, 再借助通水的冷却器把油内的热量吸收带走。

二、导轴承

导轴承的主要作用是承担径向载荷,使水轮发电机组轴线在规定的数值范围内

摆动。

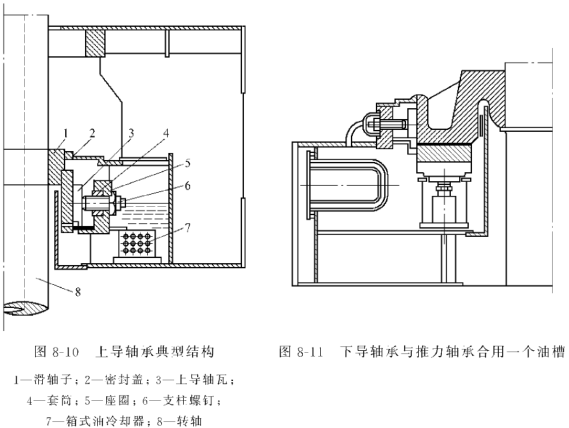

导轴承瓦有分块瓦和筒式瓦两种主要结构。中、小功率水轮发电机的上导轴承典型 结构,如图8-10所7K。

阁8-11为下导轴承与推力轴承合用一个油槽的结构,适用于全伞式或中、小功率悬 式发电机。

导轴承瓦的圆柱面浇铸有锡基轴承合金(ZChSnSbll-6),它与装在轴上的导轴承滑 转子接触。扇形分块瓦沿座圈的圆周布置。径向每块扇形瓦支撑在自己的支柱螺钉上, 用它来调节导轴承内的气隙。

8.3.2 推力瓦温度过高的处理方法

轴承摩擦所产生的热量,必须由油冷却器将其吸收带走,使推力瓦摩擦面的温度稳 定在轴承合金允许温度范围之内。

水轮发电机推力瓦,均采用锡基轴承合金制成,最高允许温度为7 0 Γ。运行时,通常 温度控制在50〜60Ό为宜。超过60°C时属于偏高,达65Γ时应发出信号,到70Γ时应 该停机。在实际工作中,衡量推力轴承工作的优劣,可从推力瓦的平均温度和推力瓦的 最大温差来判别。若推力瓦的平均温度过高,则说明推力瓦摩擦损耗大,或油冷却器散

热不足。若推力瓦的最大温差过大时,则说明各块瓦之间发热不均勻。

0. 各块瓦之间温差过大原因 (丄)各块瓦受力不均匀。

(2) 推力瓦刮瓦质量不良。

(3) 某些推力瓦受卡阻而不灵活等。

处理方法:

(丄)先应检查瓦温偏高的推力瓦各档块间隙是否足够。因间隙过小会影响楔形油 膜的形成,轻者引起瓦温过高,重者造成烧瓦事故。

(2) 将温度较高的推力瓦抽出检查,并作必要的瓦面修刮。

(3) 当上述两项均无明显的缺欠时,则可判别该瓦系受力较大而引起的,应适当减 轻它的受力,其办法如下:

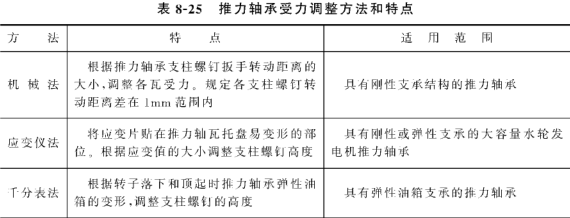

① 重新调整各推力瓦的受力,可将温度较低的推力瓦略微抬高,以分担荷重,见表

8-25。

① 采用普刮的方法,把温度较高的推力瓦,普遍刮削1〜2遍,使瓦面稍有降低,以减 少受力,降低瓦温。

0. 平均瓦温过高的原因及解决的方法

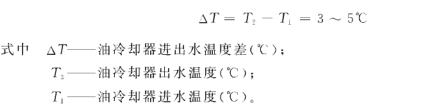

首先应测量油冷却器进水及出水温度,和推力瓦进油边冷油温度。冷却器进、出水

温差通常应在3〜5Γ之间为宜,即:

(1) 冷却水温差过大,说明冷却水量不足,应设法增大冷却水过流量,其办法是:

① 首先应检查油冷却器内部有无堵塞(特别是水质不好的季节尤应注意)。

② 在可能的情况下,适当增大冷却进水压力„

③ 增大冷却器进排水管立径。

① 更换冷却容量较大的冷却器。

(1) 冷却水温差过小,说明冷却器散热性能不好,应设法加大冷却器的过油量或吸 热面积。

冷却器散热性能的优劣,还可以从冷油温度与冷水温度的差值来判别,一台高效率 的油冷却器,它们之间的温差,在高温季节应小于10°c,即:

(1) 提高油冷却器散热性能的方法很多,常用的有:

① 合理改进挡油板的位置,以利降低循环油流阻力,增大冷却器过油面积,减少热 油涡流死区。

② 加大油冷却器铜管间距,以增大过油面积,减少油流阻力,提高冷却器循环过

油量。

③ 改变油冷却器布置形式,使其接近热源及处于油流速度较高的区域,以提高冷却 温差及过油量。

④ 在冷却管上加装吸热片,以增大吸热面积,提高散热量。

8.3.3轴承甩油的原因及处理方法

轴承甩油有两种情况,一是油质通过旋转件内壁与挡油圈之间,甩向发电机内部,称 为内甩油。另一是油质通过旋转件与盖板缝隙甩向盖板外部,称为外甩油。

一、 内甩油的原因

机组在运行时,由于转子旋转鼓风,使推力头或导轴颈内下侧至油而之间,容易形成 局部负丨玉。这样就把油面吸高、涌溢,甩溅到电动机内部,形成内甩油。此外,由于挡油 筒与推力头或导轴颈内圆壁之间,往往因制造及安装的原因,产生不同程度的偏心,使设 备之间的油环很不均匀。如果这种间隙设计很小时,则相对偏心率就增大。这样当推力 头或导轴颈内壁带动其间静油旋转时,起着近似于偏心油泵的作用,使油环产生较大的 压力脉动,并向上窜油,甩派到电机内部。

二、 内甩油的处理

1. 阻止法

(1)在推力头内壁加装风扇,风扇叶片用2〜3mm的钢板制成,叶片长60〜100mm, 宽25〜35mm。叶片可焊在正常油面以上,与水平线成15〜30°角。当推力头旋转时,使 风扇产生风压,既防止了油面的吸高,又可阻挡油液的上窜。

(2 )也可将风扇叶片焊在正常油面之下,或安装在镜板内侧,使叶片浸在油中成为 叶轮泵,旋转时把油面往下压,阻止该处油面的升高。

(3)旋转件内壁加装挡油圈。

(4 )在旋转件内壁车削阻尼沟槽,沟槽是斜面式的,且斜面向下。使上涌油流在沟 槽中起阻尼作用,沿斜面下流。

(5 )在挡油筒上加装梳齿迷宫挡油筒,以此来加长阻挡甩油的通道,增大甩油的阻 力。部分通过第一、二道梳齿的油流,也将被积聚在梳齿油筒中,从筒底连接小孔流向

油槽。

(1) 在可能的条件下,适当增加挡油筒的高度。

2.疏通法

(丄)加人旋转件与挡油筒之间的间隙,使相对偏向率减小,由此也降低了油环的压 力脉动值,保持了油面的平稳防止了油液的飞派上窜。

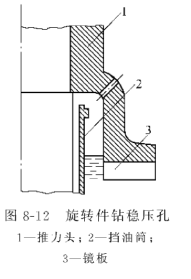

(3)在旋转件上钻稳压孔,如图8-12所示。孔径为 Φ20〜9H〇mm,圆周等分布置3〜6孔,使里外通气平压,防 止内部负压而使油面吸高甩油。

或者用管子将转子风压引人旋转件与捫油筒之间进行 补气,以破坏该处的负压等。

三、 外甩油的原因

机组运行中,推力头和镜板外壁将带动黏滞的静油运 动,使油面因离心力作用向油槽外壁涌高、飞派或搅动,易 使油珠或油雾从油槽盖板缝隙处逸出,形成外甩油。

此外,随着轴承温度的升高,使油槽内的油和空气体积 膨胀,因而产生了内压。在内压的作用下,油槽内的油雾随 气体从盖板缝隙处逸出。

四、 外甩油的处理

1. 加强密封性能

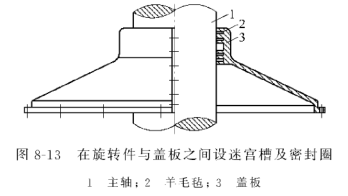

在旋转件与盖板之间设迷宫槽,并装多层密封圈,如图8-13所示

2. 在旋转部件的外侧加装挡油圈

加装挡油圈以削弱油流离心力的能量,使油面趋于平稳。但应注意不得影响油的循 环冷却》

1. 在油槽盖板上加装呼吸器

加装呼吸器使油槽液面与大气连通,以平衡内压力。

2. 合理地选择油位

要合理地选择油位,不要将油面加得过高,对内循环推力轴承而言,其正常静止油面 不应高于镜板上平面,导轴承正常静止油面不应高于导轴瓦的中心。

8.4含油轴承的安装及拆除

含油轴承是以金属或非金属粉末为原料,采用压制成型再经烧结制成的滑动轴承, 它具有多孔性的结构,在热油中浸润后,孔隙中即充满了润滑油。在较长工作时间内不 需添加润滑油而能自动润滑,保证正常工作,但由于其材质比较松软,故负荷能力较低。 适用于轻载、低速和不易加油的微型电机,如防护式风扇电动机等。

从结构上可分含油轴承有球型和管型两种。

一、含油轴承的配合及安装

1. 管型含油轴承配合及安装

这类轴承的外径与轴承室采用基轴制过盈配合,S7/n6,轴承内径与转轴上的轴承 位,采用基孔制间隙配合,如H6/f5、H6/g5、H7^6、H7/g6或最大间隙控制在轴承位 公称尺寸的0. 002〜0. 003倍之间。

管型含油轴承的安装方法有两种,一种是制作出以端盖或机壳止口定位的专用压装 胎具,以此胎具进行含油轴承的压装。压装时,端盖或机壳装在压装胎具的底盘上,以止 口和端面定好位,将含油轴承套在心轴上。以心轴定位、导向,在压力机上把轴承压人端 盖或机壳的轴承室内。这种安装方法适用于同轴度要求较高的场合。另一种是以端盖 或机壳轴承室内圆柱面本身做导向和定位面,进行含油轴承的压装。这种方法对于含油 轴承内外圈的同轴度要求不够高时(一般0. 03〜0. 05mm),可采用以内孔定位精车外圆 柱面后,进行含油轴承的压装。

为了提高轴承内孔与轴配合的精度,可制作修正棒,或称为压光心轴,对内孔进行修 正。修正量一般为〇. 01〜〇2mm。修正棒的硬度为58〜60HRC,表面粗糖度值 i?„0. 2pm,用硬质合金材料制作。

2. 球型含油轴承的配合及装配

采用球型含油轴承的优点是,当转子转动时,轴承孔能与旋转轴线自动同轴„球型 含油轴承的内径与转轴上轴承位的配合,一般采用基孔制的间隙配合,如H6/g5、 H6/n5、H7/g6、H7/n6或间隙控制在轴承公称尺寸的0.002倍左右。

球型含油轴承的球面与包容件配合的松紧程度,由弹簧压圈、挡圈和螺钉等压力大 小控制。压力过大,轴承不能自动同轴,转子转动不灵活。压力过小,当转子转动时,轴 承相对于包容件发生转动,使电机输出不稳,有噪声。所以在轴承装配时,要适当调节弹 簧压圈的压力,使轴承能在包容件的球面中灵活转动。

轴承安装前,要用黏度低的无酸矿物油(如N15润滑油)清洗并清洗端盖和弹簧压 圈,并晾干,然后依次装人轴承、贮油毡圈,并注人适量润滑油。然后装人弹簧压圈和挡

圈,并用螺钉与端盖紧固在一起。

3. 配制管式轴承的装配

将车制好的管式轴承钻出油孔,然后经检查和清洗后准备装人端盖的轴承室内。装 人前,要制造以端盖止口为定位基准的定位盘,将管式轴承内孔套人导棒,导棒上端盖套 人导柱,然后用手锤或压力机压下导柱,将轴承压人端盖内。装人前后端盖之后,将转轴 装进轴承内孔转动转子,检查转轴是否转动灵活,如不灵活,要将轴承污油擦除,再把转 轴插人轴承内孔,转动几下,取出转轴。根据轴承内孔的摩擦痕迹,用合适的刮刀或绞刀 刮去轴承内孔不均勻的痕迹,反复操作几次,直至转轴能灵活转动为止。

二、含油轴承的拆除方法

h确认轴承的结构形式

拆除含油轴承的方法,取决于轴承的结构形式。球形含油轴承和管型含油轴承由于 安装方法不同,拆除方法也不同,如果肓目拆除,会将轴承损坏。另外,有的轴承与端盖 铸在一起,则不能拆除。

1. 球型含油轴承的拆除方法

首先拆下电动机端盖,然后拧下含油轴承紧固螺栓,取出挡圈和弹簧垫圈,再取出贮 油毯圈,最后取出轴承·。

2. 管型轴承拆除方法

首先将固定螺钉或有妨碍轴承拆除的固定装置拆除掉,然后根据管型轴承内径大小 制作专用工具。这种专用工具是带有台肩的圆钢棍,经车制而成,其端部外径恰与轴承 内径滑动配合,伸人到轴承内孔,其长度与内孔相当。而圆钢棍的台肩部分的外径恰能 压住轴承的外径,再压圆钢棍,将轴承从端盖较大的一端压出。

小型轴承也可用一个直径与轴承外圆相当的铜管,用手缍轻轻将轴承敲出。

采取上述办法还不能拆下轴承时,可采取破坏轴承的拆除法,比如对轴承内孔进行 套螺纹,套出螺纹后,再穿人相配合的螺栓,拧人螺纹内,螺栓上的螺母要事先焊上手柄, 旋转手柄,螺栓拧人球轴承内孔,最后把轴承从端盖配合孔内取出