电机修理技师手册三相异步电动机绕组

第一节

™、绕组中的名称含义

2. 电角度定子铁心圆周为360^f这是指机械角度,而交流电 …对磁极变化为一个周期,是360P电角度,每个极距r为〖阶电角 度。当电动机有/>对磁极时,在铁心圆周上便有pxW电角度,只 有2极电机,机械角度才等于电角度。所以有:

电角度=p x机械角度=p x W

3. 槽距角整个铁心M周上总的电角度被槽数0除,便得到 槽距角

p36〇P

Q

槽距角就是相邻两槽之间的电角度。

4. 相带所谓相带是指一个极相组线躅所占的范围,以电角度 表示。一般一个磁极为180P电角度,一个磁极内有三相,所以其中一 相占〖8(^/3 = 6^电角度,叫做60P相带D对于正弦绕组,每一相带内 又分成星接和角接两部分,所以对于每种接法有6ff72 = 3(r电角度, 叫30°相带。有些电机采用12ff>相带。

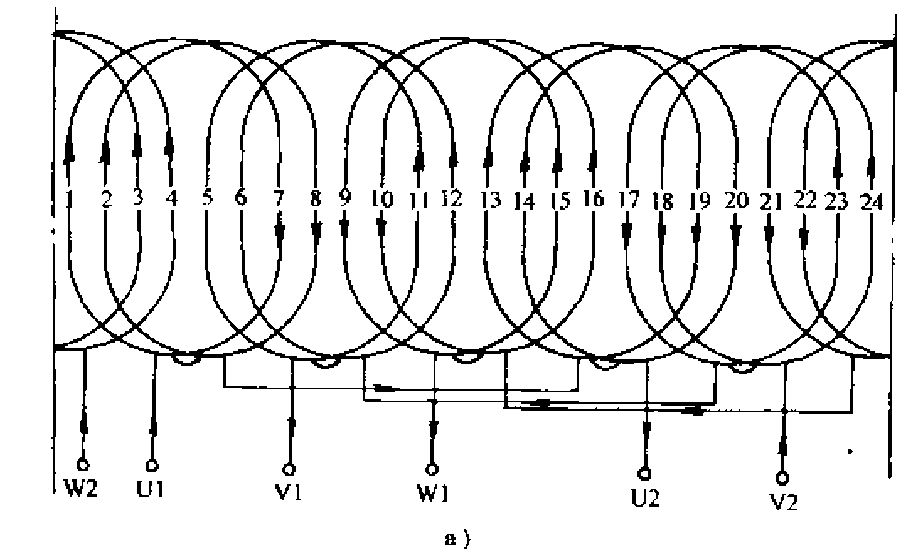

(4>隐极接法、显极接法隐极接法如图3~U所示的三相、24 槽、2P=4、t = g = r = 6的隐极接法绕组展开图,隐极接法也 叫庶极接法。

每相线阖组数是2,并且构成相同的极性t比如IV、~极7另外 二个极S、S在哪里呢?按电磁学原理、磁极的极性是成对出现的,磁 力线是封闭的,所以另外两个S、S极在N、N两极中间构成无形的磁极,所以叫隐极接法。这种绕组所产生的极数为

极相组数的两倍„隐极绕组联结的规律是每相相邻线圈组以首尾相接,为正向串联。

图3-lh是显极接法,从此图中看出绕组所产生的磁极数等于每相绕组的极相组数,这是常遇到的绕组接法。每相相邻线圈组以首首或尾尾相接,为反向串联。

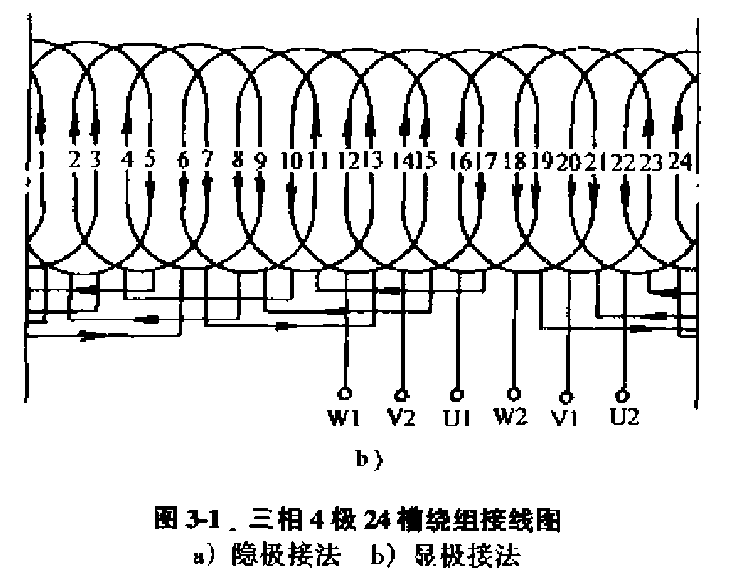

(5)短联结与长联结短联结是每一并联支路内所联结的所有线圈集中在定子圆周的一半范围内,图3-2a是短联结方式。长联结是每一并联支路的所有线囤分布在整个圆周上,图3-2b是长联结方式。

所以短联结也叫集中联结,苌联结也叫分布联结。

三相异步电动机气隙较小,当电动机气隙不均匀时,气瞭圆周h各点的磁拉力不同,磁拉力大小将与各点气隙磁通密度平方成正比变化,如果绕组采取长联结方式,每相各线圈组分布在定子铁心圆周,机或多速电动机才选用长联结。对于噪声大、振动较强的电动机,可考虑改为长联结,并且选用最大叮能的并联支路数。至干同步电动机气隙较大,如果平时运行不振动,可用短联结方式.因为这种电动机即使气隙不均勻,対电动机影响不像三相异步电动机那样明显u

二、交流电机绕组型式及适用范围

交流电机绕组分为定子绕组和转子绕组。定子绕组常见的有单层 绕组、双层绕绀及单双层绕组。单层绕组有同心式、同心链式、等元 件链式以及交叉式绕组。双层绕组有叠绕组和波绕组(波绕组常用在 转子上)。双层叠绕组有etr相带的整数槽绕组、分数槽绕组和12〇°相 带的整数槽绕组和分数槽绕组。另外,双层叠绕组还有丫一△混合绕 组(即h面叙述的正弦绕组转子绕组常见的有笼型绕组、绕线转子用的波绕组^波绕组也有 整数槽绕组和分数槽绕组之分。

对于交流异步电动机绕组型式及适用范围见表3-1。

表3>1交流电动机绕组型式及适用范围 | |||||||||

绕组型式 | 允许最大并联 | 适用范围 | |||||||

层数 | 端部连接方式 | 绕组悱列方式 | 支路数 | ||||||

同心式 | Q为偶数) P U为竒数) | 常用7 5号机座以下2 极电动机定了绕组 | |||||||

单 | 同心链式 | 60^相带整数 槽绕组 | > h为偶数) P (g为奇数) | 常用于5马机座以下g =2、4、6、3 等夂 4 极电动机定子绕组 | |||||

层 | 等元件链式 | (v为偶数) p (g为奇数) | 常用于5 9机座以卜、 =2的2、4、6、8极电 动机定子绕组 | ||||||

交叉式 | 办U为偶数) ;> U为奇数) | 常用于5号机座以下^ =3、5、7 等的 4、 6、S极电动机定子绕组 | |||||||

6〇p相带整数 槽绕组 | 2p | 用于6号机座以上各极 电动机定子绕组,小塑 绕线式转子绕组 | |||||||

层 | 蜃绕 | 分数槽绕组 | W (〆为分数<7约 净后的分母) | 常用于多极(S极以 上)电动机定子绕组、 小型绕线转子绕组 | |||||

散布绕组 | 2p | g值较大的中、大塑2 极电动机定子绕组常应 用 | |||||||

绕组助式 | 允许最大并联 | 适用范围 | |||||||

层数 | 端部连接方式 | 绕组排列方式 | 支略数《聰 | ||||||

叠绕 | 丫〜△混合 联结绕组 | (g为偶数) p U为奇数) | 适用于极数少的定了-绕 组 | ||||||

双 M | 波绕 | 分数槽绕组 | (,为分数约 净只的分母) | 用于中大塑绕线转子绕 组 | |||||

价相带整数 槽绕组 | 常用于大中増绕线转子 异步电动机转子绕组 | ||||||||

单 | 分数梢绕组 | 相带单 层梢数为偶数) p (-相带单 层槽数为奇数) | 适用于大于2的中小 型异步电动机定子绕组 | ||||||

双 层 | 间心式 | 相带整数 槽绕组 | |||||||

注 | :P—电机的极对数;?一毎极每相槽数;为分数时,,为其分数的约 净后的分毋。 | ||||||||

修理绕组时.尽量沿用原始的绕组型式,不可轻易改动,但对于 老系列电动机,绕组型式落后,可通过计算和分析给予改进。

高压定子绕组常采用圈式绕组,而转子绕组常采用条式绕组(硬

绕组

三、单、双层绕组特点

1.单层绕组有以下特点

1)线圈数为双层绕组的一半,从而简化r绕线的工艺和工时, 便于嵌线机械化。

2) 槽内只有一个线圈有效边,不需要层间绝缘,有效地利用槽面积

3)绕组采用显极布线时,每组元件数等于^2,每相由2P个线 闔组成;绕组采用隐极布线时,每组元件数等于每相由P个线圈 组成D

4)但单层绕组不易做成短距绕组(注意:工艺短距不是短距绕 组),所以电磁性能比短距双层绕组较差。

5)绕组端部弯曲变形较大,不易排列和整形。

单层绕组有单层同心式、单层交叉同心式、单层整元件链式、单层交叉链式等几种。

2.双层绕组的特点

2. 便于选用短节距和阔配线圈有效匝数,使磁场接近正弦形, 减少损耗,提高效率。

3. 每槽有两个线圈(异相或同相)的有效边.所以要有层间垫条。

4. 全部线鲷尺寸一致,便于制造,线圈排列整齐,便于通风散 热。

5. P:[采用分数槽绕组,降低齿谐波造成的磁场畸变。

6. 线圈数等于槽数,比单层绕组的线圈数多一倍,使嵌线工时 增加。

双层绕组适用于6号机座以上的各种极数的电动机中。通常在 10kW以上的二:相异步电动机和同步电动机中得到广泛的应用。这种 绕组特点是每槽内嵌有上下两层线圈边,层间有层间垫条t所有线圈 尺寸相同,所以线圈端部排列整齐,能够灵活地选择合适的线圈节 距,从而改善电磁性能。

常用的双层绕组有双层*绕组、双层波绕组,以及同心式双层绕 组。由于9不同,又分为整数槽绕组和分数槽绕组分数槽绕组又 有对称和非对称之别。

四、三相绕组构成的规律

三相异步电动机的三相绕组是接在二相对称的交流电源上运行 的,为了使三相绕组中的电压和电流平衡,所以要求三相绕组中每一 相的线圈数目、每个线圈匝数、绕组型式以及线圈在铁心内分布情况 均要…致。只有这样,二相绕组才能产生三相均衡的旋转磁场t保证 电动机的正常运行。

三相绕组构成的规律是:三相绕组是由每相绕组组成,而每相绕 组是由每个极相组串或并眹绀成,每个极相组是由许多相同的或不同 型式的线圈构成。为了三相绕组对称t每相线圈数目应等于三相总线

圈数目的1/3,也就是每相线圈数目对于双层绕组、因每个槽内嵌有两个线圈边,而每只线興也有两个线圈边,所以总线圈数目等于电动机总槽数即每相线圈数目 =& = 对于单层绕组t虽然每个线阖也有两个边,但每槽中只嵌人一个线圈边,所以单层绕组的总线圈数目等于槽数的一半。 即每相线圈数目& =

另外,每极线圈数目:对于双层绕组为Af对于单层绕组为#, 每极槽数下面以实例说明E相绕组的安排规律。

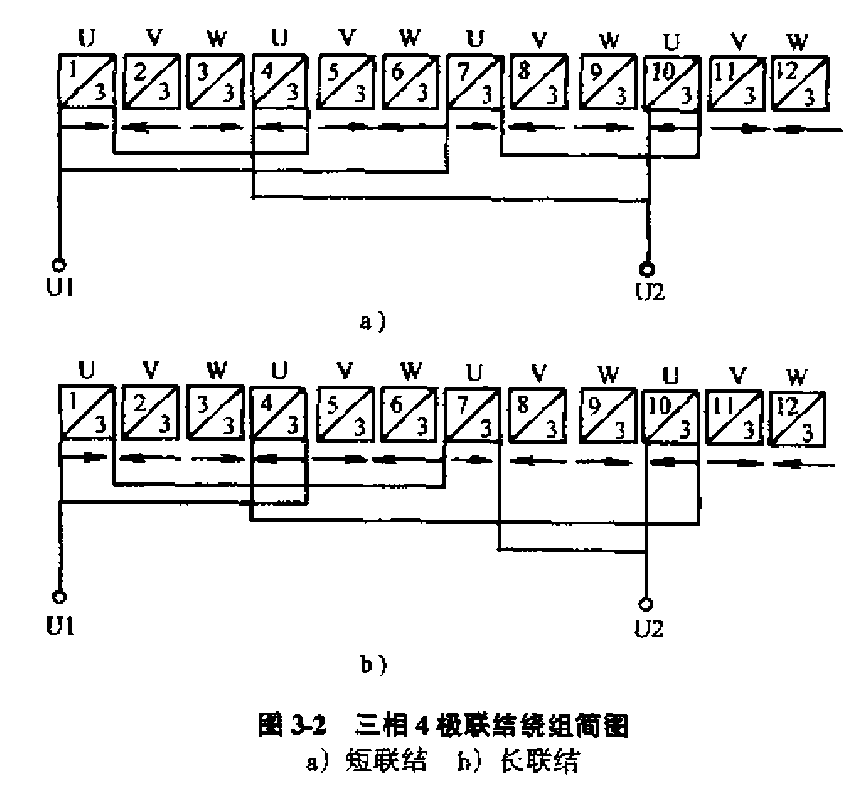

具有4极,60槽三相异步电动机,双层绕组,每相线颺数目二令=f = 20个;每极线圈数㈣=吾=宰=15个;极相组数d声^ 4x3= 12^〇

另外,在三相绕组中,每个极距r内的线圈数目都分成三相(见图3-3)*通入三相电流,因此可计算出每极每相槽数&

从图3-3看出,在第—个极距r,内,有U、W、V3相线圈。因 分=5,所以每个线圈组是由5个串联的线圈所构成&每相邻的极相组 中电流方向应是相反的(显极接法目的是构成N、S极性,所以按 照这个规律可画出三相绕组展开图。

下面以三相四极60槽电动机双层叠绕绀为例来说明线圈分配和 绕组接线规律。

因为是双层绕组,线圈数目等f槽数T此例^ = 5,即每5个 相邻的线圈串联在一起,构成一个线圈组,每个线豳组中所有线圈中 的电流流动方向应致t因此,这5个线圈应是首尾相联结。

因槽数等于线圈数,所以这台电机有6〇个线圈,每极线圈数 二仏/2/^60/4115个,这L5个相邻线圈分布在一个极钜r的范围 内。这15个线圈再被相数除,便得到每极每相的线颺数,也就是

=5个。在每个极距内划出每相的线麂,用L1、V、W标忐。

2. 总的二相绕组共分成4个极距(因力是4个极),用T]、r2、^表示。每个极距内又分成U、V\ 相,每个极距内每相的

线圈组7由5个串联线圈组成。

3. 将各线圈组的电流方向标上箭头,规#是相邻线圈组的电流方向要相反。

4. 将所有U相的各极F的线圈组按电流方向联结在一起(串联或并联),本例并联支路数1 = 4,采用4路并联,构成相绕组。属于―相内的各极相组中电流方向表示磁极的极性:N、S、N、S共4个极性。显然这是显极性接法。以1;相为例,构成U相绕组的首、尾端用U,、表示。同理,可得到V相绕组的首、尾端用V,、V2表示,W相绕组的首、尾端招W,、表示Q

当把三相绕组的尾端U2、%、%连接在一起,则构成丫绕组的中性点,再把三相的起头U,、V,、%接在三相交流电源上,便构成接绕组。

当把U3与V,联结、V3与Wi联结、'^与U,联结,然后把u,、 V,、Wi引出,接在三相交流电源上,便构成△接绕组。

五、对称分数檐绕组的线圈分配方法

电动机绕组每极每相槽数为分数时,称为分数槽绕组D

一般将7值写成下面形式:

Qi j. c bd + c N'

q:; = h+i=_m

式中c、d——互为质数,为?值的分数部分, b—整数部分;

Q,——电动机总槽数

P——极对数;

況—每个循环中所包含的线圈数目。

2. 构成双层分数槽绕组的对称条件

1> fc、c、d均为整数,C、(i互为质数。

(1) 整数u

(2) j#整数,对于三相绕组t d不等于3或3的倍数。

•Ft-

(3) ¥ =整数。式中,m为相数T d为?值的分母。

3. 排列方法

由于为分数,不能像整数槽那样使每个极相组都由相同数目 的线®串联组成,否则无法施工。因此T各线圈组必须由各不相等的 线圈数目组成。比<7值大些的线圈组叫大线圈组,比值小些的线 圈组叫小线圈组,它们的线圈数目差一个线圈。比如g=2 (3/10), 人线圈组串联线圈数为2+1 = 3,小线圈组的线阑数为2。

大、小线圈组沿铁心圆周必须均为排列。否则电动机不能正常运 行。为了实现线圈组均匀分配,必须由个线圈组(即d个极相组) 中取出W+c个线圈,这M + c个线圈组成d个线圈组T其中有大线 圈组和小线圈组,按一定规律分配^

分数槽绕组分配的计算比较复杂,在修理过程中,遇到这个问题 较多,建议利用査表法进行分配。下面举例说明应用方法。

例1 一台三相异步电动机、已知^ = 3 求线闔组排列方法

(14 极,]50 槽

按分数部分4/7査表3-2,得出1 0 1 0 1 0 1……

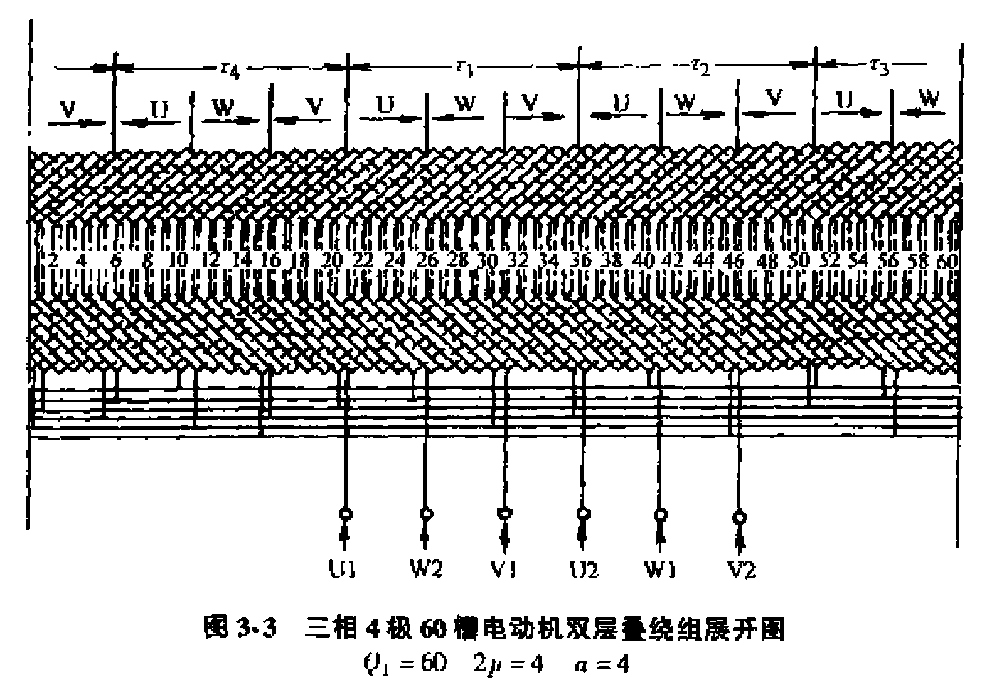

表34 H相对称分数播绕组线圈组排列表 | ||

每极每相槽数7 | 线脚组分配规律 | 最大允许并联路数 |

1/2 | 10 | 2p/2 |

1/4 | 1000 | 2p/4 |

3/4 | 1110 | |

1/5 | 10000 | |

2/5 | 1 0 J 0 0 | 2P/5 |

3/5 | 1] 0 ] 0 | |

4/5 | 1 n 1 〇 | |

in | 1000000 | |

2/7 | 1 00 丨 000 | |

3/7 | 0 J 0 1 0 1 0 | |

4/7 | 1010101 | 2P/7 |

5/7 | 1 L 1 〇 1 1 a | |

6/7 | 1 1 1 1 1 J 0 | |

1/8 | 10000000 | |

3/8 | 10100100 | 2p/s |

5/8 | 1 ! 0 1 1 0 1 0 | |

7/8 | It 1 1 1 11 0 | |

1/10 | 1000000000 | |

3/10 | i 00 I 00 1 000 | 2Pno |

7/10 | W l 0 1 1 0 M 0 | |

9/]〇 | 1 1 1 1 1 J 1 1 1 Q | |

1/H | 10000000000 | |

2/11 | looaoiooooo | |

3/11 | 10010001000 | |

4/11 | 10100100100 | |

5/11 | 1 0 i 01010100 | |

6/1J | i i o i o i o ] o j o | 2p/n |

7/[1 | 1 l 0 U 0 M 0 1 0 | |

8/11 | 1 1 1 0 J1 1 0 1 I 0 | |

9/11 | 1 1 1 1 1 0 M M 0 | |

10/11 | 1 1 1 1 1 1 1 1 1 J 0 | |

将占=3代人,得到一个循环内线圈组的分配规律:4、3、4、夂

4、3、4……

㈣U+4 = 6,所以有6个循环.gP

434343 4,4 34343 4,-4 34343 4—

6个循环

极相组数共有2/^44x3 = 52个,最大允许并联路数为¥ = # =2。(从表3-2查知〉

例 2 g = 4 音,6 = 4,音=音,(?= 105, 2/> = 8,按 3/8,査表

3-2得:1 0 1 00 f 00,……

将 6 = 4代入,得5、4、5、4、4、5、4、4,……

hA%X3=】3?=3,说明上面的循环共有3次。

最大允许并联路数为2PM = 8/8 = 1,说明这个绕组不能接成讳联。

六、非对称分数權绕组的线圈分S方法

当7= (Wo) /rf中的4为3或3的倍数时,为非对称分数槽 绕组。

1.三相非对称分数槽绕组特点

三相对称分数槽绕组的三相电势幅值相等,三相电势相角互差 1扯电角度,但在非对称分数槽绕组中不能满足上述条件。

(1)构成三相非对称分数槽绕组的条件

2. 当4值的分母等于3或3的倍数。

3. 总槽数不是相数m的倍数。

在电动机修理改极重绕计算时,把极数改制为6极或6极的倍数 时,常碰到非对称分数槽绕组的型式。例如三相期槽4极改制6极

时,7 = 2 是非对称分数楢绕组。在修理中应尽量避免使用这种

绕组,因为在三相电势幅值或相角不平衡条件下,绕组内能产生循环 电流,此电流大小取决于绕组不对称的程度。循环电流引起绕组发 热、电动机噪声增大和振动D但是,当不对称程度不太大时,还是允

许使用的。

(2)三相非对称分数槽绕组的接线特点 1)均勻分配各线圈比较复杂。

2>最大可能并联路数受到限制。

3)由于有循环电流,三相绕组接线宜采用丫接,不要用△接. 更不要用A接。

2.非对称程度的确定

只有非对称程度在允许范围内,才允许使用这种绕组。

七、线圈导线的代用计算

电机修理重绕线阖时,常碰到缺少所需的导线规格问题,为了使 待修电机早日投产,就需要考虑导线的代用。

线圈导线的代用,除了解决缺少所需电磁线的问题外,更织极的

作用是通过改用导线来改善电机性能。比如增加孕线截面积可以降低 铜损耗和电机温升,搵高电机效率。由于代用的目的不同,代用的计 算方法也不同。比如为/提髙电机容量或降低温升,要增加导线截面 积,这时就要考虑充分利用铁心槽内空间,尽可能减少绝缘占用的向 枳t努力增加铜的填充系数。为此,要选用较薄的槽绝缘和导线绝缘 材料,从而增大导线截面积。如果是为f单纯的代用,那么要采取以 下措施:①改变线圈导线的并绕根数:②改变绕组的并联路数; ③改变绕组的接线方式;④绕组接线方式和并联路数同时改变,

在代用计算时,要保持电流密度基本不变,导线截面积必须减少 时.也不可少于原来的2% ~ 3%。同时气隙磁密要基本保持不变, 在提高绝缘等级条件下,只能允许提高5%〜]0%磁通密度。另外电 机绝缘水平不可低于原有的水平。改变线圈并绕根数的代用规格计算不改变绕组接线方式和并联路数,只是用两根或二 1根导线代替原 来的一根导线,要求代替前G导线总截面积相同即可.即

式中d——原线圈的导线直径(mm):

代用的导线直径

如果4<时,则有d,=…= 0.711

如果 4=d.,时.则有 & = 4 =0.581

改变绕组的并联路数a

当增加并联路数《倍时:导线截面积减少^倍,而线阖匝数增加n倍。

当减少并联路数〃倍时:导线截面积增大II倍,面线阐匝数减少〇倍。例如一路改为两 路并联,则导线截面积减少一倍;线圈匝数增加一倍。改变并联路数时,要考虑电机极数是否允许,对于双层绕组,最 大可能的并联路数等于电机的极数。

改变绕组的联结方式由原来的丫接改为△接时,导线截面积减为原来的而线圈

匝数增为原来的/I倍;反之,由原来的A接改为丫接时,变换关系也 正好相反

八、单雇整节距绕组改为单层链式绕组

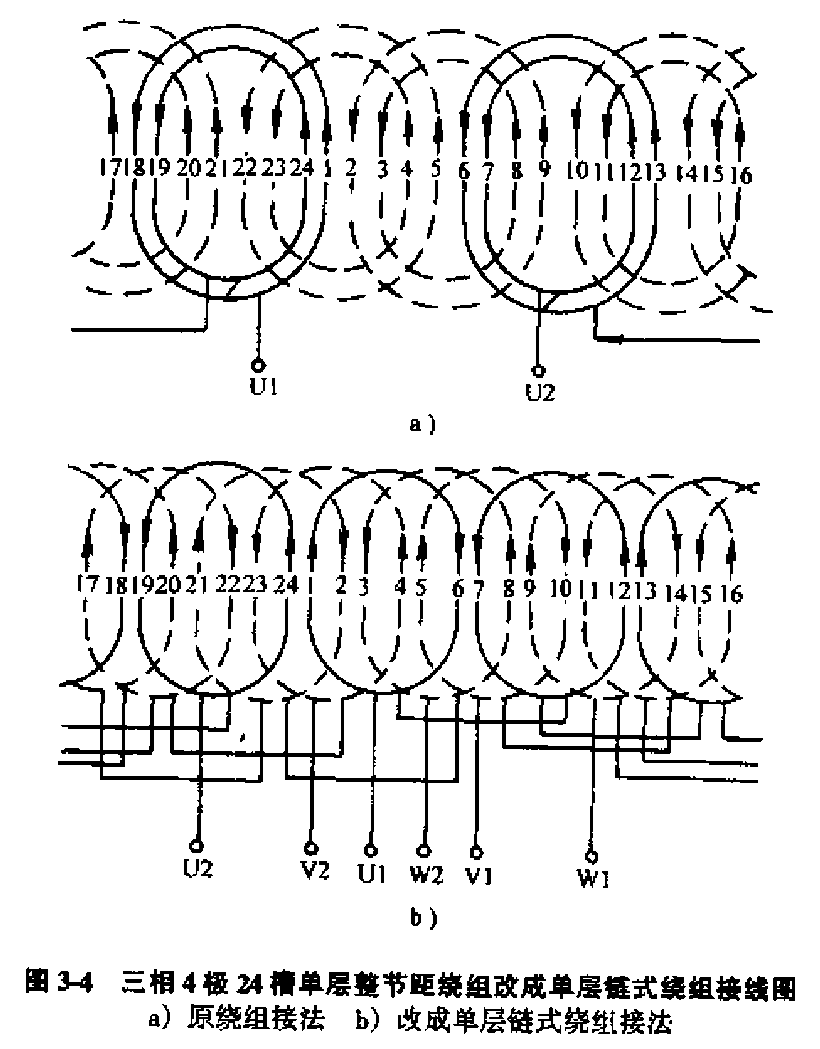

已知三相4极24槽单层整节距绕组(见图3_4a所示),现欲改为 单层链式绕组_改接方法如下:

首先画出槽号,用M条垂直线数代表槽,标出槽号卜M槽。

根据g = 2,画出K 2号两槽电流箭头,比如向上T图中是j 槽和24槽,则相邻两槽电流匍头方向应向下,图中是2、3两榷,按 此规律一直标志到24槽为止。

按显极接线型式(即4极电动机要画出4个线囫),使fl = 2 分裂开来,即每个线圈组嵌放在两个相邻槽内。先画出一个相的4个 线圜,如图3-4b所示。

将此四个线圈作为一相(III到U2)联结起来,按尾尾联结或 首首联结。

2. 按上面计算出的三相引出线端所占的槽,画出三相的引出线端 Ul、U2; VI、V2H W2〇

3. 按要求接成丫或△接法d

7>最后检査各相线圈组的电流箭头方向与未改前的绕组展开图图34a)比较是否一致,如果一致,则说明改得正确。

8)改接后线圈节距小了,省铜线,

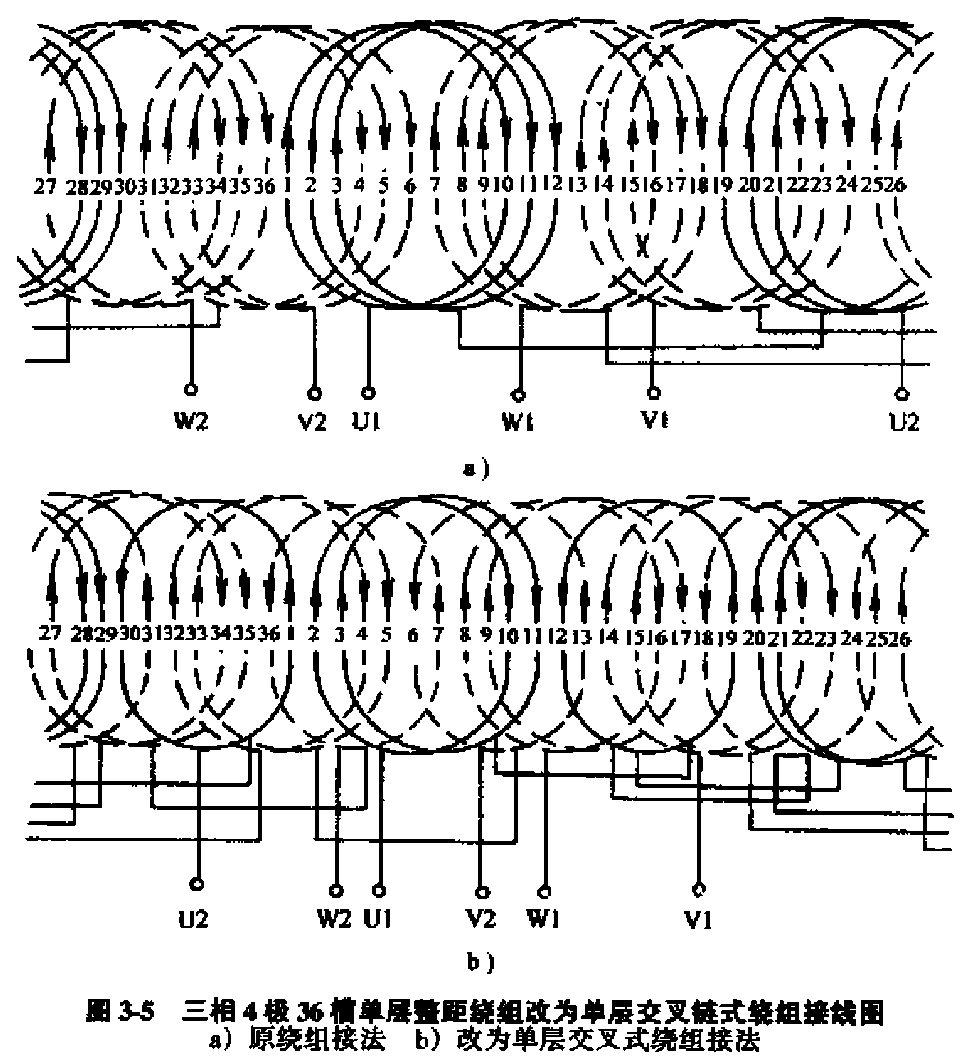

九、单层交叉同心式绕组改为单层交叉链式绕组

图3-Sa是三相4极36槽单层夂叉同心式绕组展开图。现欲改成

交叉链式绕组时,在绕制线胭时必须有两个节距相同的大线閨同心绕或交叉绕,另外要有一个小节距的线圈单绕,如图3*5b所示。此图例线圈的节距有两个线圈节距为1—9槽,另外一个线閨节距为1—8

槽,显然线圈节距缩短了,所以线閨端部仲长也缩短了,节省铜线,提高电动机效率。

如果不看绕组过线和端部形状,只看铁心槽内线圈组数和电流箭头方向,这两个绕组展开图,即图3>5a、b没有什么区别,在电磁效果上是一样的.改后的绕组仍是整节距,在工艺上或在形式上是短节距,所以叫工艺短节距。

在改制时,要先计算出每极每相槽数^极距r,同时画出槽号,

标志出电流箭头方向,按电流方向和7值可试画线圈,线圈画好后,再将同一相的线颺联结起来。

最后按电流箭头方向检査每1相绕组联结情况,如果保证g值和相带为603电角度,就可以指导嵌线和联结线工作。

十、把单层绕组改为双层绕组

小型电动机(]3kW以F或中心卨度/H32mm以下者),都是采用单层绕组。修理实践表明,对于某些电动机将单层绕组改力双层绕组后,在节铜、节电和改善电磁性能上比单层绕组吏有利。首先铜重可减少这是因为改双层绕组后,绕组端部长度缩短了,同时因双层绕组的节距可以选择得吏合理(一般选为极距的83%左右),使绕组产生的磁场更接近于正弦波,从而改善了电动机的电磁性能。另外,由于减少绕组有效电阻和感抗,使电动机的效率和功率

因数均有所提髙。电动机制造时,主要考虑在小型电动机上采用双层绕组操作不方便,但修理电动机时,由于不是批量生产,宁可费些工时,采用双层绕组可以节省铜材和节电。

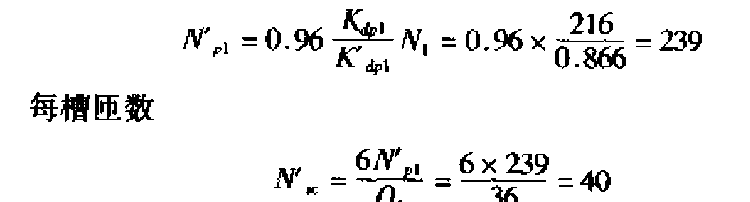

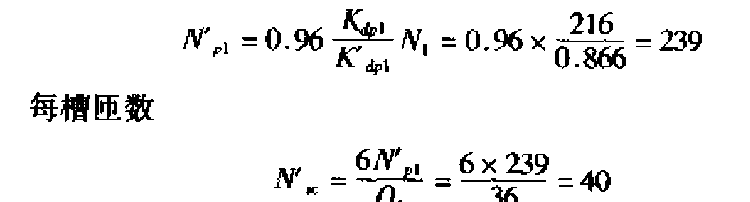

例J0—42—4型,2 AkW三相异歩电动机,将单层链式绕组改成双层绕组后,铜重由3.6kg降为,节铜117。,并且电动机功率因数和效率均有提髙。

原始数据单层链式:线圈节距力1一〗0槽,线圈导线

多1.25nimf截面积为l.227iW,每个线阐的匝数为36匝,每相串联

匝数瓜=216。

改双层绕组后的线圈节距为1—7槽。

每相线圈匝数

距,所以叫工艺短节距。

在改制时,要先计算出每极每相槽数^极距r,同时画出槽号,

标志出电流箭头方向,按电流方向和7值可试画线圈,线圈画好后,

再将同一相的线颺联结起来。

最后按电流箭头方向检査每1相绕组联结情况,如果保证g值和

相带为603电角度,就可以指导嵌线和联结线工作。

十、把单层绕组改为双层绕组

小型电动机(]3kW以F或中心卨度/H32mm以下者),都是采用

单层绕组。修理实践表明,对于某些电动机将单层绕组改力双层绕组

后,在节铜、节电和改善电磁性能上比单层绕组吏有利。首先铜重可

减少这是因为改双层绕组后,绕组端部长度缩短了,同

时因双层绕组的节距可以选择得吏合理(一般选为极距的83%左

右),使绕组产生的磁场更接近于正弦波,从而改善了电动机的电磁

性能。另外,由于减少绕组有效电阻和感抗,使电动机的效率和功率因数均有所提髙。电动机制造时,主要考虑在小型电动机上采用双层绕组操作不方便,但修理电动机时,由于不是批量生产,宁可费些工时,采用双层绕组可以节省铜材和节电。

例J0—42—4型,2 AkW三相异歩电动机,将单层链式绕组改成双层绕组后,铜重由3.6kg降为,节铜117。,并且电动机功率因数和效率均有提髙。

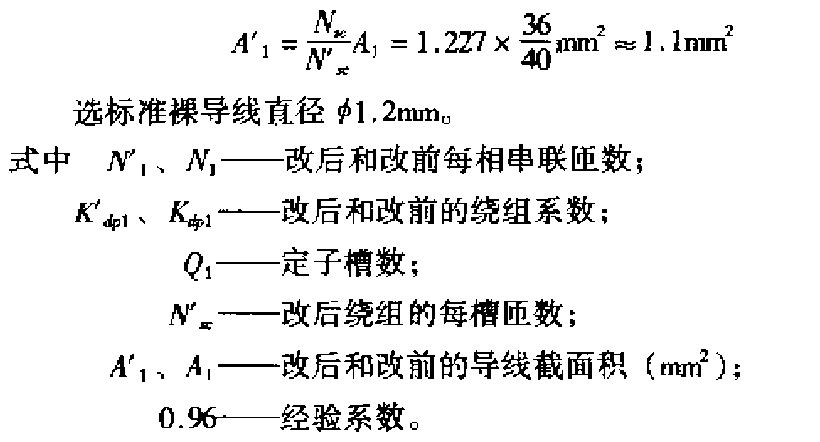

原始数据单层链式:线圈节距力1一〗0槽,线圈导线多1.25nimf截面积为l.227iW,每个线阐的匝数为36匝,每相串联匝数瓜=216。

改双层绕组后的线圈节距为1—7槽。

每相线圈匝数

导线截面积

再有f对于JO-52H,7kW三相异步电动机,改成双层绕组后,

也获得相同的节省材料和节电的效果。

在选择单层绕组改制双层绕组时,要考虑导线直径的粗细。根据修理实践知道,对于导线直径较粗者,适于采用在双层绕组,其线圈端部厚度比单层绕组少一倍。通常,单层绕组是采用直径较细的导线或用数根导线并绕,目的是适于绕制单层绕组,并且具有较大的铜填充系数。因此,欲改制双层绕组时,建议把数根并绕的细导线改用较粗的导线代用,不过要注意槽口尺寸是否允许粗导线嵌人槽内t同时,导线也不宜太粗,否则嵌线困难,一般以不大于41.81mm为宜。

在改制双层绕组时,还有一个有利条件,就是当定子铁轭高度小、端盖与铁心端部距离小时,必须釆用双层绕组,因为双层绕组端部沿定子圓周分布均匀,并能缩短伸出铁心的绕组端部长度。相反t如欲将双层绕组改为单层或单双层混合绕组时,则必须考虑到电动机具体结构特点D

十、双层绕组改为单双层混合绕组

单双层混合绕组具有双层短距绕组能改善磁势波形、起动性能良好、降低附加损耗等特点,同时也具有单层绕组的槽满率髙、线圈数目少等特点。与双层绕组比较,它可以获得较大的有效节距,便绕组系数提髙,尤其对于两极电动机,效果很显著。如果单双层混合绕组与双层绕组具有相同的有效节距,则单双层混合绕组的实际节距可以缩短,线圈端部长度可缩短,使导线铜重减少。因此,这种绕组可以提髙电动机效率,节省铜线,降低温升d

由于单双层混合绕绀的线圈数比双层绕组的少,仅为双层绕组的

倍,A;K为线圈缩小的节距距离,即Am, = %-乃,这

样,由于改善了工艺件,有条件适当增大线圈节距t提高绕组数,

改菁波形。

例如2极5相电动机,已知定子槽数況,双层绕组,线圈节

r]= 10。由于绕组是双层绕组,所以线圈数等于槽数,即有货个线圈。

当改单双层绕组时,线圈数目减少

极距r =势=f = 12

已知 1 = 10,所以 Ar = r,乃=12 - 10 = 2

每极每相槽数g= 4

2 pm 2x3

单双层混合绕组的线圈数为:

q t Aj(?t =™^x24=l8

比双层绕组减少的线圈:24-18=6