电机修理技师手册其他类特殊电动机故障的修理

第一节牵引电动机故障的修理

一、日常检查及维护

(1)检查电动机刷火情况发现刷火严重应及时分析及处理。

(2)检査换向器表面情况换向器表面氧化膜色泽是否正常D同 时检查刷杆是否松动,电刷是否跳动。

(3)检査电动机有无振动及其温升、异常声响等情况3

(4)检査各联结件和轴承联接件有无松动现象T轴承有无漏油 等情况。

(5)停机时做好清理检杳工作。

1)清理换向器工作表面、刷杆、云母沟是否奋灰尘,用醻酒精 的白布擦拭干净。

2)检査刷压是否正常,各刷压的压力是否均匀;磨短的电刷更 换;电刷与换向器接触面是否大于80%;刷盒与换向器表面距离为2 〜4mm,否则要调整;拧紧各紧固件。

3)剷绕组的绝缘电阻。

4)检査轴承、轴瓦与动轮轴之间珐否正常。润滑装置是否良好。 要补足润滑油脂。

二、ZQ型牵引电动机维修技术要求

检修周期的规定 大修周期6年。

小修周期300天。

定期检查15-2J0天。

2.换向器报废标准 (1)换向器外径检查

ZQ—350型,350kW。换向器设计外径大修后 M72mmD报废标准:外径s47〇ram。

ZQD—15型,I5kW。换向器设计外径伫14mm,大修后 分197mm。报废标准:外径

ZQIH-S型,8kW。换向器设计外径421Qmmt大修后 必193111111。报废标准:外径:$190_1〇

升高片宽度检查 ZQ-350型,设计片宽22™,报废标准 16mm以下。ZQD8及ZQU15型,片宽设计值为】4mm,报废标准10mm。

(3)换向器云母下刻深度规定下刻深度为云母 下刻太深容易沉积炭粉,不易甩出,造成片间短路。

(4)换向器外圆磨损深度磨损深度允许0.1〜0.2mm,大于 0.5mm时,可进行车削换向器。

1.修理工艺要求

焊锡材料规定F, H级采用纯锡;B级及以下绝缘采用锡 铅合金焊锡。

车削换向器的工艺要求

为防止车削下来的铜渣进人电枢绕组内,应有防护措施。

粗车时,被吃刀量为〇.2~〇.3mm,精车时,被吃刀量为0.1 〜0」5mm。进给童每转走U.10~0.15mm,速度为2-2.5田/〜表面粗糙度应细于车削后,应采用0.063mm细砂布打磨(不可用金钢砂布)或 用粗帆布抛光换向器表面,建立氧化膜

车削完换向器后进行云母下刻的目的防fh云母板凸出,引起电刷T作时跳动打火。增加换向片间爬电距离。

3)使电刷易于滑动,减少磨损和噪声防止换向片间毛刺短路和闪络。换向器的云母片端部要倒角的目的防止换向片间在端部产生尖端放电,形成片间短路。防止片间在端部因铜毛刺引起搭桥短路,形成飞弧环火事故。2. 使端部云母沟内沉积的炭粉易f•甩出n3. 增加换向片端部的爬电距离p

(5)拆卸电枢绕组时的记录要求

1)记录电枢槽数仏、换向片数£、线圈各部分尺寸。

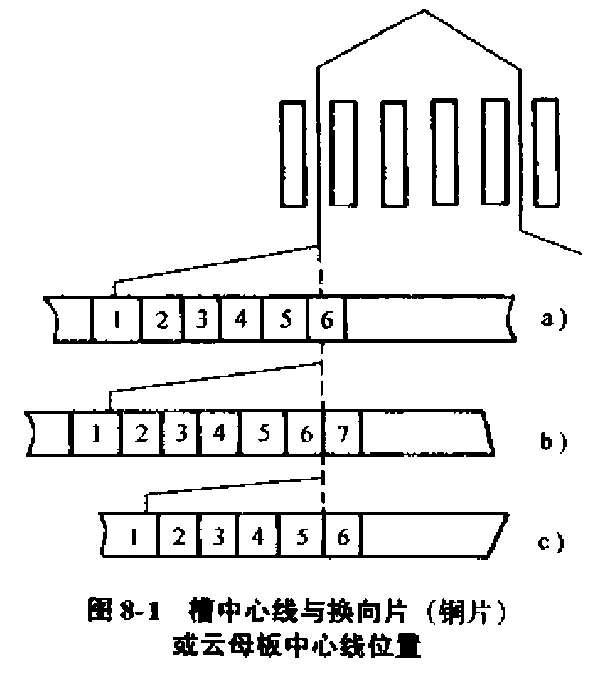

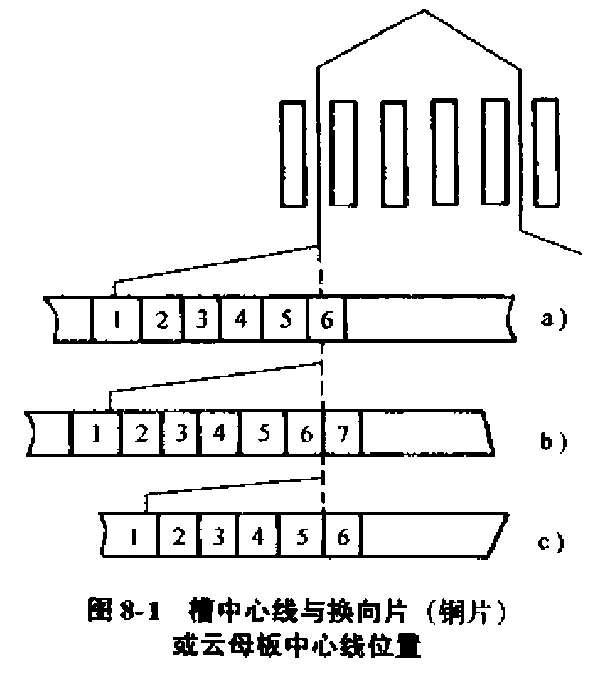

2)记录槽中心与换

向片中心的相对位置。

记录槽节距;r,、换向器

节距然后按定位法

找出槽中心与换向片或

云母片对中的位置。如

图8-1所示。图8-U为槽中心对准铜片6的中心,图8-lb为槽中心对准6、7铜片之间的云母板中心线,图8-h为槽中心对准5、6铜片之间的云母板中心线,但线阖起头的铜片1距离以

云母板中心有4个钢片,与图8•比不同。

对于波绕组,当第一节距加为奇数时T槽中心应对准铜片中心,

否则,当;^为偶数时,槽中心应对准云母板中心。当第二节距他为偶数时f槽中心应对准铜片中心;为奇数时,槽中心应对准云母板中心,如图所示。

如果某台电动机电枢槽中心应对准钢片中心,嵌线时误将槽中心对准云母

板中心,如图$>la、b所示,这时相当丁-电刷位移了半片或片云母板。如果电刷架不能调节,则会因电刷位置不在中性线上而打火。

4+试验标准及换向器修后的检査

(1)试验电压值见表8-1。

表8*1牵引电动机对地试验标准 | |||

试聆电压/V | 部 位 | 大修时/V | 年检时/V |

UN ^ 1500 | 电枢对地^ | 4000 | 3500 |

刷握对地 | eooo | woo | |

f/A. = 380 | 电枢对地 | 1800 | 1500 |

刷握对地 | 3000 | 3000 | |

注:表中f/,Y为额定电压(V)。

换向器片间酎压为220V,经2min不击穿为合格。

(4)电枢绕组试验

线圈匝间220Vt 21〇^

线圈財压:2.25A+4500 (即 7875V)。

对于% = 1500丫电动机,嵌人槽后,2.25%+200〇V。

线困绝缘为半叠包4层或4K卷包,材料为聚酰亚胺薄膜,外包 0.1mm厚的玻璃丝带,搭口在线圈的宽边a 5.换向器外形检查

热态下换向器跳动值<0.031111^

相邻两片的换向片高度差<0.005mm。

超速试验后,换向器变形<0.03mmfl

表面粗糙度值小于兄0.8_。

三、电动机故障原因及修理

直流牵引电动机实质是直流串励电动机,其故障原因及处理方法可查直流电动机修理内容,这里不再赘述,下面仅介绍牵引电动机励 磁绕组和电枢绕组特殊故障原因及处理内容。

1.励磁绕组接地的原因及处理

由于涅轮啮合不好,电动机产生高频冲击振动f线闽在较大 的振动力作用下造成接地。处理方法是更换-m齿轮,保证原配齿轮 的正常啮合。

由T修理质簠不好,造成线圈绝缘破掼。处理方法是:1)加 强线圈修理质m和装配质置;2)防止线圈松动,增加弹簧托板;加 强线圈与铁心整体性,比如塞人适形毡垫,然后h漆处理。

由于维护不好造成。①要定期维护清扫,防止绝缘脏污和受 潮;②对于老化绝缘及时电换。

制做励磁绕组线圈时T由下工艺不当造成绕组接地。要严格 按工艺规程操作3

厶励磁绕组匝间短路的原因及处理

绕线和线圈成型时X艺不当。

在操作时要注意以下儿点:

1)检査电磁线和绝缘材料,不合格的不要用,防止伪劣产品。

加强线颺转角的补强绝缘,因为线圈匝间短路最容易在此处

发生。

1) 环境、使用的绝缘材料以及工具要干净。

线圈在制造过程中不可肓目敲打而损伤绝缘;线圈搬运时要 轻拿轻放;堆放时要防止潮气和粉尘侵入3

3)对于绝缘老化的线圈要更新重绕。

3.励磁线圈断线的原因及处理

电机车振动引起电动机振动,使联接螺栓松动、焊点断裂、 硬连接的极间连线折断等。解決办法是使电动机支承加弹性垫,减少 外界振动冲击;用编织软连线代替硬连接线;提高焊接质量;嫘栓下 面加防松垫圈等。

励磁线圈引出线的焊接脱焊或断裂。解决办法是加固引出线, 防止振动;另外,将锡焊改为铜、银焊。

4.电枢绕组匝间短路的原因及处理

由换向片或升高片短路引起的短路

云母槽有炭粉或金属屑、锡瘤,使换向片之间短接Q 3。面密 封不严,进人炭粉使片间短路。

升髙片根部有积存的油泥、炭粉等脏物t造成升高片之间短接^

电枢绕组焊头时,熔锡飞溅到换向器上,造成换向片短接3 以上由于换向片或升高片短路造成的电枢绕组短路,这在修理当

中是常碰到的,只要把这些短路部位清理干净,电枢绕组匝间短路故 瘅就可排除。

由电枢绕组本身的II间短路

最常碰到的是电枢绕组端头与升高片之间一段的绝缘包扎和 处理不当,在此缝隙中进人炭刷造成短路。解决办法是提高工艺规程 要求,认真做好这部分绝缘密封工作。

2)环境和绝缘材料不千净。比如绑扎无纬带时T由于无纬带粘上脏物,致使升高片之间在运行时击穿t便匝间绝缘“放炮'

3)制做线圈时,整形部分绝缘受损伤,造成电枢绕组匝间击穿。 要求整形时,尤其线圈鼻部和转弯处要垫好加强绝缘,不要产生绝缘破损和机械损伤。

绝缘和电磁线绝缘不合格。要求在制做线圈前要对绝缘 材料和电磁线进行检査,不合格的不要采用。