三相交流异步电动机维修入门重换定子绕组的步骤和方法

当电动机定子绕组损坏,局部修理无法修复时,必须拆换全部绕组。所谓重绕,就是按照原样更换全部绕组。重换前,应详细了解分析故障情况,必要时对绕组数据作少量计算及调整,以提高电动机的运行可靠性。附表1-5 分别为:JZ、JO、JO2、JO3、Y系列电动机的绕组及铁心技术数据供修理及备料时参考。

当电动机定子绕组损坏,局部修理无法修复时,必须拆换全部绕组。所谓重绕,就是按照原样更换全部绕组。重换前,应详细了解分析故障情况,必要时对绕组数据作少量计算及调整,以提高电动机的运行可靠性。附表1-5 分别为:JZ、JO、JO2、JO3、Y系列电动机的绕组及铁心技术数据供修理及备料时参考。

重绕定了绕组的步骤是:査明、分析损坏原因;记录原始数据; 拆除定子绕组; 配置槽绝缘; 绕线模尺寸的选择与制作; 线圈绕制; 绕组的嵌制; 绕组浸漆、烘干和绕组的试验等。

一、查明电动机使用和损坏的情况

电动机定子绕组的损坏除T 使用维护不当等原因之外,可能是电动机本身设计或工艺上有问题,或是已经修理过的电动机修理的质量不高,或是机械方面的间接原因。修理人员应向用户或操作者查询使用情况,找出损坏原因,以便进一步改进绕组质遣和电气性能,防止修复后重新烧坏。

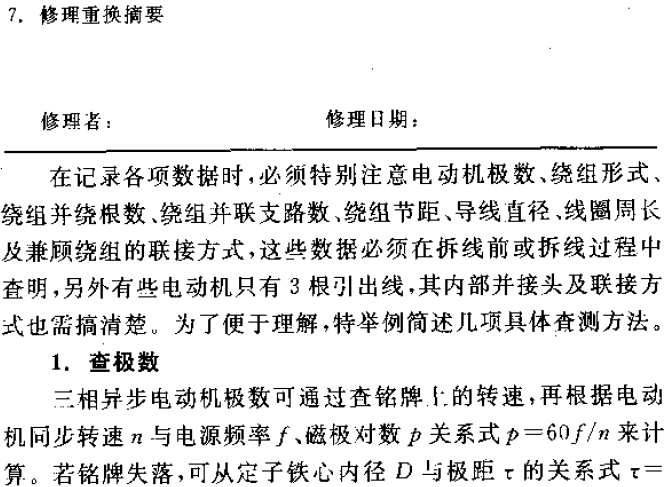

二、记录原始数据

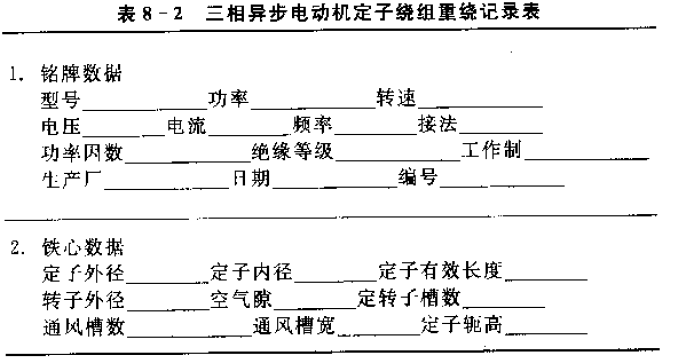

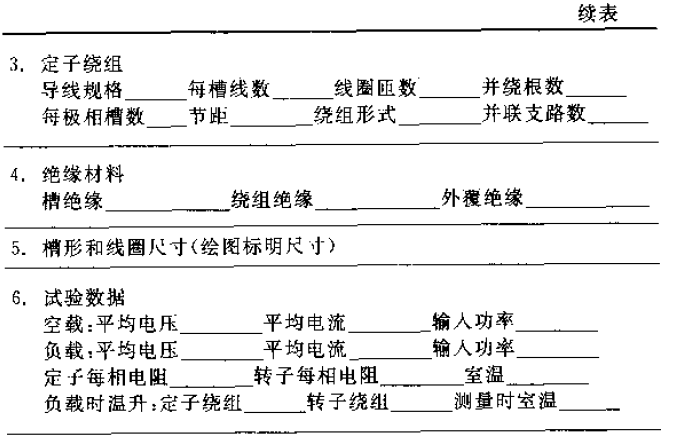

电动机定子绕组的原始数据随机种不同有所差异,但重要项目的数据均应逐一查明记录,否则旧绕组拆除后就无法查测。电动机的检修重绕记录数据内容见表8 - 2 , 它可作为绕线模的尺寸选择、线径选用、绕制线圈和复算等依据。单绕组多速电动机也可参照三相异步电动机定子绕组记录

内容酌情予以增补或删减。

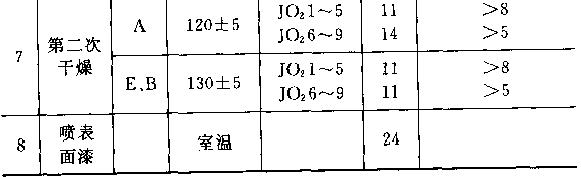

表8-2 三相异步电动机定子绕组重绕记录表

2. 判别绕组形式

判别绕组形式主要指判别绕组的排列结构( 显极式或庶极式),不是指绕组的形状。直流电动机、单相罩极电动机的绕组排列结构较易判别,而三相异步电动机的绕组属于显极式还是庶极式较难判断,必须细心分辨。国产电动机中只布少数小功率电动机采用庶极式绕组,尚有技术数据表可查,但进口电动机中不论功率大小,较多采用庶极式绕组。因此,拆线前务必査明绕组形式。奔看的方法如下:

(1)从跨接线的连接方式来判别。根据前一节可知,相邻两线圈组的跨接线是“ 尾一尾、头一头”的属于显极式绕组;如为:尾—头、头一尾”的属丁庶极式绕组。

判别绕组的结构形式,有以下规律可循:凡极相组数是奇数绕组,必定是庶极式,因为电动机极数总是偶数,显极式绕组的极相组数也必定是偶数,只有庶极式绕组才有奇数的可能。比如,6 极庶极式绕组的极相组数= 2pm/ 2 = ( 6 / 3 ) / 2 = 9;10极庶极式绕组的线圈组数(极相组数> = ( 10 X 3)/2 = 15。

3. 判别绕组的并绕

查看绕组并绕的根数,只要把两极相组间的跨接线剪断,数一下里面导线的根数即为并绕根数。但须注意每个线圈匝数应除尽并绕根数。

4. 判别绕组的并联支路数

绕组并联支路数的判別可将连接引出线的端线剪断,数一下端线里的导线的根数,再除以并绕根数即为并联支路数,如图8 - 1 4 ( b ) 所示。如果二相异步电动机只有3 根向外引出线(其他3 根在机壳内并接头者除外),则可将绑扎并接头的纱带(黄腊套管)拆开,査看有X 3 根引出线的并接头D 有,说明是星形联接,上述结论同样适用。若没有3 根并接头,说明端线是三角形联接,则

其并联支路数应考虑并绕根数加倍除端线导线总根数。功率在4 kW 以上的大中功率电动机绕组采用多路并联的很多,拆线时务必注意。

5. 判别绕组的节距

因绕组的极相组有等节距与不等节距之分,故查看绕组节距时应充分注意,例如: 単层交叉链式绕组(三相36槽) 中,单圈的节距y = 7 ( 1-8) 槽, 而双圈的节距y= 8 (1-9 ) 槽。最好在线圈拆去一个极距之后, 再复查一次较为可靠。拆线时,要保留几个线圈能完整地拆下,以便核点每个线圈的匝数,同时作为样品保留下来,作为制作绕线模的参考。

6. 测最导线线径和线圈匝的平均长度

测量导线的线径时,先杷导线放在酒精灯火焰上烧去绝缘层,用纱布擦去表面遗留的氧化物及污垢,然后用千分卡测量井记录。这样的测量应进行多次,以求准确。对导线绝缘层的处理,切不可用砂布(纸)或刀片刮,以防线径测童的不准确,影响绕组质量和工作性能,线圈匝平均长度的测量,要选其中最短的几匝求出平均值,并保留1-2根样品供制作绕线模的参考。

7. 绘制定子绕组展开图与接线图

绘制定子绕组展开图和接线图,必须遵循本章第一节中所述的定子绕组构成原则,根据绕组的具体数据,如实记彔并绘制,如极对数、节距、极相组绕组形式、接线形式、线径、匝数等。有关绘制方法可参阅本章第二节的相关内容。

三、拆除旧线圈

为了保证线圈数据的真实牲,旧绕组拆除时一定要细心,千万不要把导线弄乱或拆断拆除汨绕组前,最好先将旧绕组加热到一定温度,再将电动机定子绕组槽楔打出去。若是双层绕组,应先拆靠近定子铁心内圆侧的冇效边,即上层边导线,拆至一个节距后,就可以将旧线圏一个1个地拆下釆,拆除线圈的具体方法有如下几种:

1. 加热拆除法

绕组在冷态时,由于绝缘漆层的固化作用,拆除很困难,因此必须加热使绕组绝缘软化后,趁热迅速拆除。加热拆除方法

有以下几种:

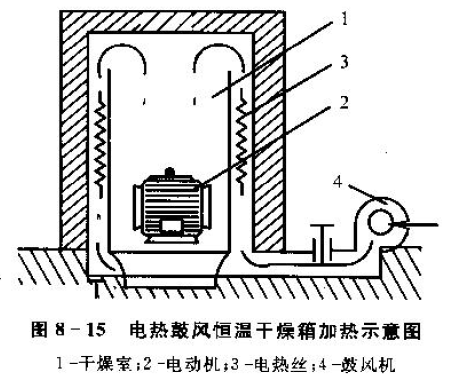

( 1 ) 用电热鼓风恒温干燥箱加热法。将待拆的电动机放入电热鼓风恒温干燥箱内,如图8 - 1 5 所示,当加热到8 0-l O O 度时,取出电动机,这时绝缘已软化,须趁热打出槽禊,将导线迅速拆除„ 此法的应用最为广泛,不受电动机原有的故障限制,受热均匀,加热温度可在一定范围内进行自动控制,对定子铁心原有的质量基本上无损害。

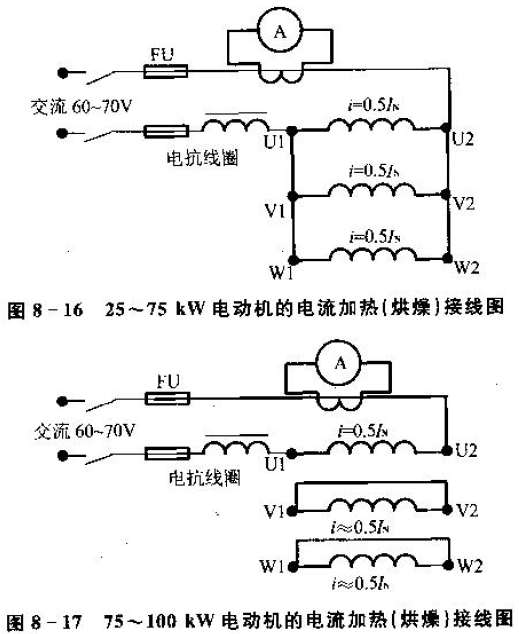

( 2 ) 电流加热法。利用电压为6 0-7 0 V 的交流电源〔适用于2 5-7 5 k W 电动机加热),也n丨以利用交流电焊机二次侧或调压器作电源( 适用于7 5 - 3 0 0 k W 电动机加热),如图8 - 1 6,8 - 1 7 所示,以便控制通入电动机定子绕组的电流。电流的大小控制在额定值的300 % 左心,使绕组温度逐渐升高,最高温度不宜超过1 1 0 X:,加热至绝缘软化与槽楔发焦即可。对于有极相组故障的电动机,可对绕组以极相组或线圈为单位通人电流加热,但存在有局部加热不均现象。

( 3 ) 用煤球炉、煤气、乙炔、喷灯等加热法。在加热过程中应特别注意防止烧坏铁心,使硅钢片之间绝缘遭到损伤, 影响电动机运行性能。

( 4 ) 用木柴火烧法。在没有条件使用通电加热法等上述加热方法的情况下,可使用本法,这种方法拆除旧绕组较容易。方法如下: 先把电动机立放,在定子内孔中放人木柴焚烧,待绝缘软化后,趁热拆除旧绕组。在加热过程中,要注意火势不能太猛,时间不宜太长,一般当旧槽楔自行燃烧时就少添柴火,再经

5-10mm 即可熄火。此法对拆除旧绕组较容易,但因定子铁心在火烧后硅钢片间的绝缘会遭到破坏,使铁耗增加,故不提倡采用此法。

2. 化学处理法

用体积分数分别力25 % 的丙酮、20 % 的酒精、55 % 的甲苯配制而成的混合溶液装在大容器中,然后将定子绕组放在容器内浸泡,待绝缘软化后,即可取出拆线,此种方法适用于0.6 k W 以下的小铟电动机拆除7 k W 以下的电动机绕组时,为了节约镕剂,可改用溶液浸刷法,其成分是丙酮50 % 、甲苯45 % 、石腊5 % s 将石蜡加热熔化后,移开热源,先加人甲苯,后加内酮搅和。把电动机定子立放在有盖的铁盘内,将溶液用毛刷刷在绕组的两边端部和槽口,然后加盖,防止溶剂挥发太快,等1 - 2 h 后,即可取出拆线。使用溶剂时要注意防火,并在通风良好的地方使用,以防人体吸人苯的气体引起中毒,此法费用较大,除微堺电动机外,一般不宜采用。

3. 冷拆法

旧绕组冷拆方法如下:把定子垂直起来,绕组引出线一端在上面的,用一把锋利的扁铲挨铁心端面把绕组一端铲掉,在另一端用钳子将导线拉出。若绝缘漆粘结,槽内导线形成一个整体时,可用一根比槽稍小点的齐头铁棒顶住割断的线圈端部,用锤子轻耔敲打出线圈。敲打线圈时,应在另一端顶住槽两边的齿部,以防引起齿扩张或变形。对槽满率高的电动机绕组,可先取出槽楔,再将上层边导线的一部分取出,在跨过个节距后即可

同时拆除下层边。对同心式绕组以二平面嵌制的,则可在取出槽楔后,先拆上层边的极相组线圈,后拆下层边极相组线圈。若条件许可的话,用特制的电动机拉线机更为方便,它尤其适用于

大型电动机拆除旧线圈,效率更高、质量更好。在拆除旧绕组时,应留下一个较完整的线圈,以便量取各部分

尺存。然后,将线圈的端剪断,取其屮个周长最短的单元线圈,量其长度并取平均值,作为线模模型周围尺寸。测量线径时,应量取线圈的育线部分,烧去漆皮,用棉纱擦净,R 多董几根导线,即使是同一根导线,也应在不同位置M取3 次,取其平均值。线圈拆除后,用一张较厚的白纸按在定子铁心槽口的端部,印下槽形痕迹,再绘制出槽形图,标注各部分的尺寸并存挡备查。

四、定子槽的清理

在拆除定子绕组之后,定子槽内留有残余的绝缘物和杂质,必须加以清理,以不影响槽满率和保证电动机的运转性能。在清理过程中,可用断锯条或头上磨成刃口的细钢条把残存的一切绝缘材料、绝缘漆斑、铁锈斑等杂物铲除干净,再用钢丝布带或通条来问磨刷几次,最后用铁砂布裹以细铁条在槽内来回抽磨,直至定子槽内全部千净、光滑为止。磨刷时还须注意检查铁心硅钢片有无受损缺口、凸片、弯片,若有,应予以修理。清理完

成后用顶缩空气或皮老虎吹扫干净。总之,务必使铁心槽内、外不残留任何细微杂物或留有髙低不平处。值得注意的是:不可用锯条、凿子在槽内乱凿乱锯,以免使槽内产生毛剌,影响嵌线质量。

五、绕组导线和绝缘材料的选择

1. 定子绕组导线

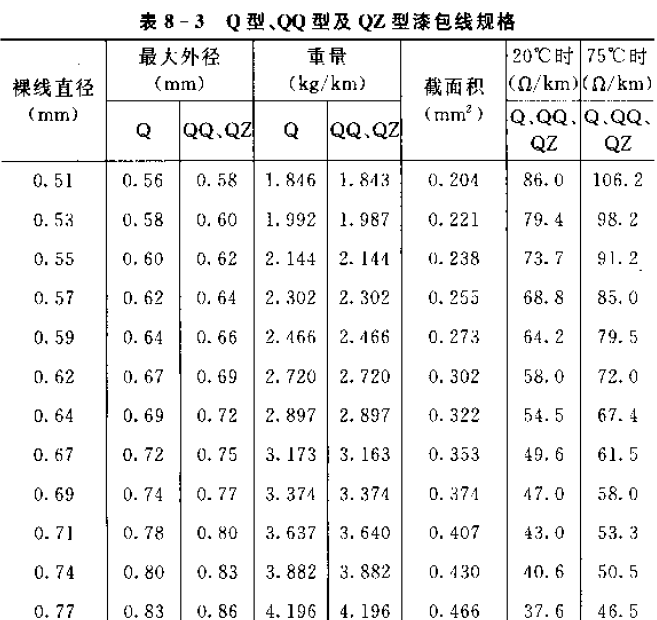

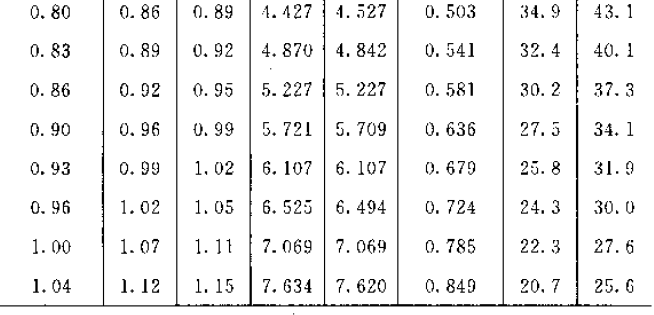

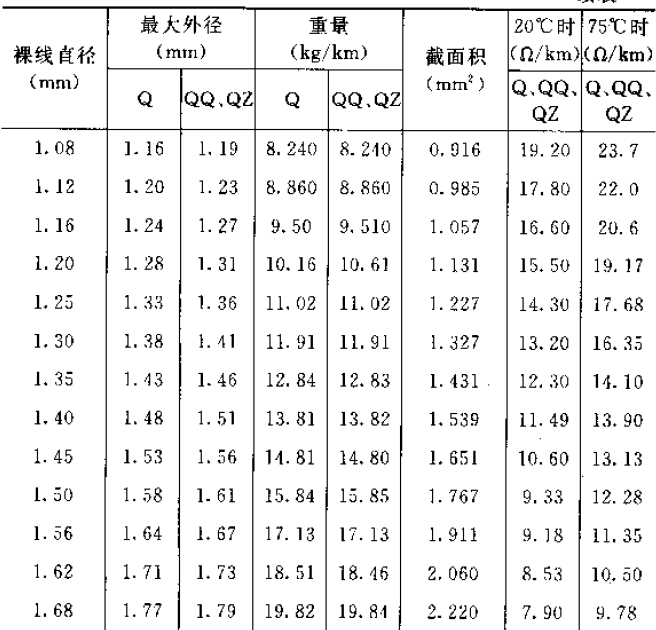

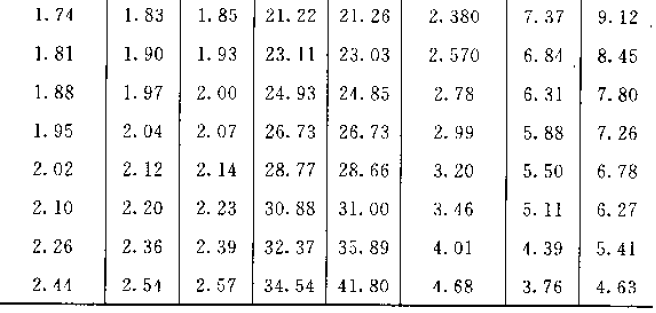

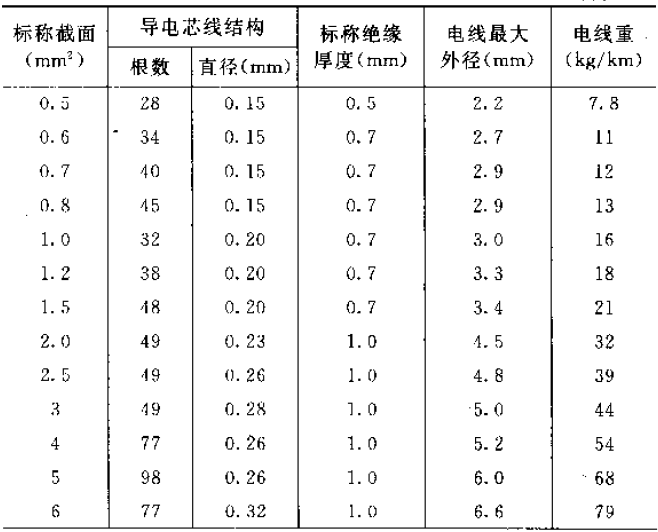

定子绕组由QQ 或QZ 型高强度漆包线绕制,导线外的绝缘M 作为股间和姐间的绝缘4 常用的圆漆包线规格见表8 - 3。

2.槽绝缘

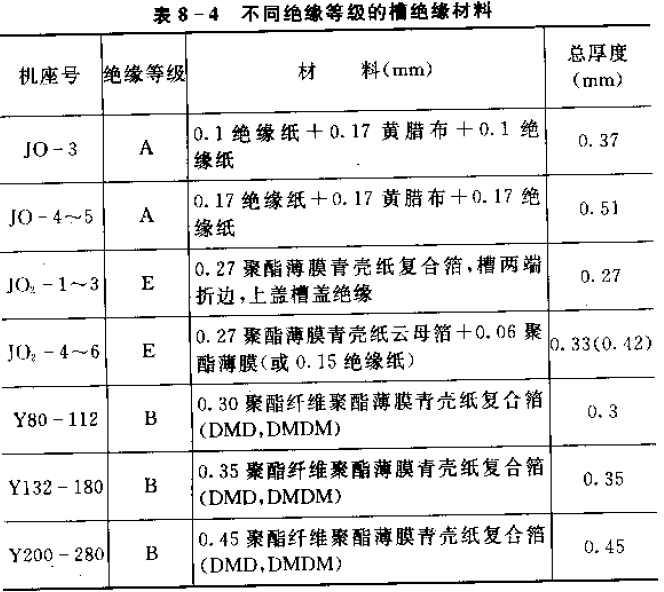

槽绝缘厚度在0.2-0.5mm 之间,不同绝缘等级的槽绝缘材料见表8 - 4。、

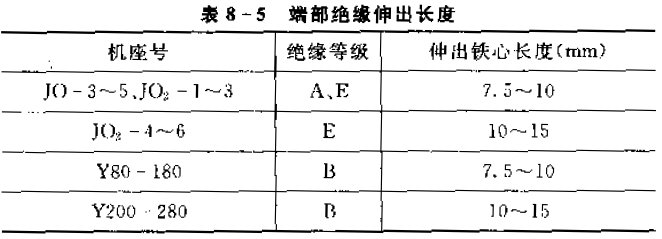

常见的两端槽口绝缘为图8- 20 ( b)的形; 槽绝缘伸出铁心的校度见表8-5。

槽楔下衬垫绝缘材料的规格应和槽绝缘材料相同。槽楔材料用厚为2.4 mm 的竹楔制成、并经变压器油煎煮处理,或用3240 环氧酚醛玻璃布板制成并浸漆处理,或用铁磁槽楔封门等。

3, 端部绝缘

端部相间、线圈间的绝缘用一层与槽绝缘规格相同的材料,其几何形状基本上与旧绕组拆除前的端部形状相同或略大。为了减少因电动机运行时产生的导线匝间摩擦,其端部必须绑扎,对1-5 号机座的电动机线圈接线后,用经浸1032 漆处理的无碱玻璃丝带疏绕扎紧。

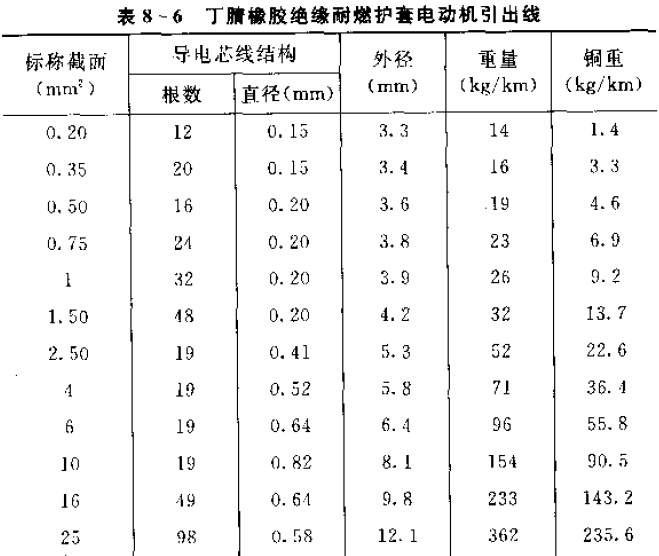

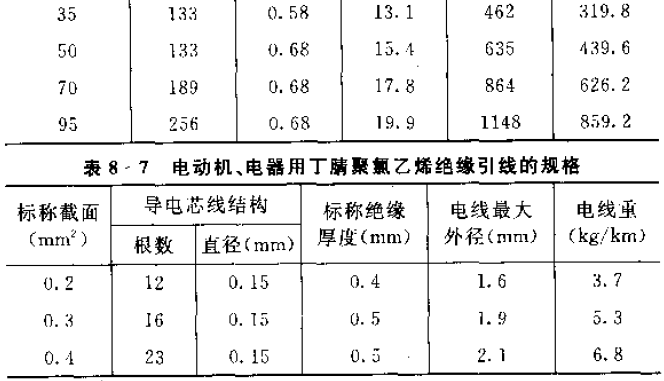

4. 引出线绝缘

电动机的引出线采用丁腈聚氯乙烯或丁睛橡胶线,见表8-6和表8-7。它与线圈端头的绞接处先用0.15 mmX15 mm 醉酸玻璃漆布带半垫包一层,外部再套醇酸玻璃丝套管( 黄腊管)一层,最后杷电动机引出线及联接部位端部在一起綁扎牢固。

5. 绝缘材料的裁制

为了保证电动机的质量,新绕组的绝缘必须符合电动机绝缘等级的要求,或与原绕组的绝缘等级相同。绝缘纸两端伸出氏度与反折长度以相等为宜,使伸出槽外部分为双层,以增加机械强度和绝缘强度,槽绝缘宽度以放到槽口下转角为宜(嵌线时另用引线纸),如图8- 20( b) 所小对于微型电动机因定子内耗较小,插放引线纸不方便,槽绝缘一般采用高出槽U 20-30 mm 的方法,如图8 - 20 ( a ) 所示,并且所有槽的绝缘纸是放一槽,线圈嵌放槽,嵌放好后,即用民柄弯头剪刀沿槽口将绝缘纸剪平、封口及插人槽楔。在双层绕组中,因每个槽中嵌有不同线圈组(极相组)的2个线圈冇效边,在两层之间必须加隔一M 绝缘纸,常用的是0.2-0.25 mm厚的薄膜青壳纸,其宽度为槽中间宽度的1.7倍。校度应与线圈的宜线边相等,以利相间绝缘。

六、绕线模尺寸的选择及制作方法

电动机定了绕组甫绕能否顺利进行T 绕线模尺寸做得是否合适起着决定性的因素,绕线模尺寸做得太短,则端部长度不足,嵌线时会发生困难,甚至嵌不去; 绕线模尺寸做得过长,则绕组电肌和端部漏抗增大,影响电动机性能,而且浪费铜线,还容易造成与端盖或机座相碰的接地、短路故障。因此,必须选用合适尺寸的绕线模。

1. 选用绕线模的方法

(1) 拆线时拆下一个完整的旧线圈予以保存,作为选用新绕线模尺的依据,选取旧线圈屮线匝最短的-匝长作为线圈周长,按该尺寸来制作新绕线模的模芯。在制作模芯时,应使线_的两直线边有适当的裕M_ ,以侦嵌线、整形时方便、美观。

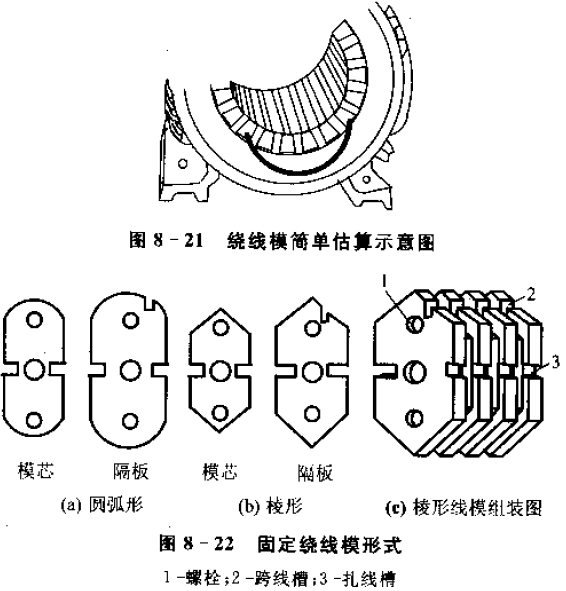

( 2) 若定子为空壳( 无绕组)或认定原线阐尺寸不合适时,可用简单的方法怙测。方法是用一段导线按B决定的节距在定子先测量一下, 做成线阇形状放在定子槽内,然后往下压线圈的两端,在号定T机座稍有相碰时,即可认为该线圈周长基本合适。图8 21 所示为绕线模简单估测的示意图。

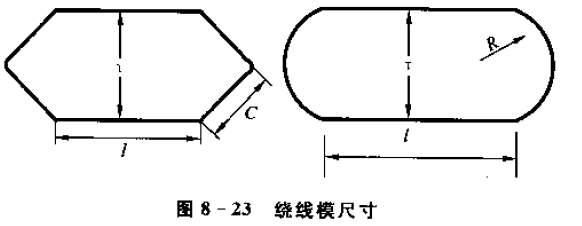

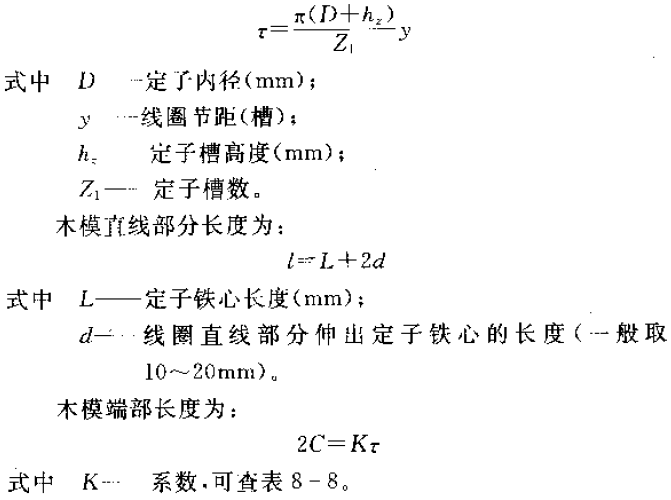

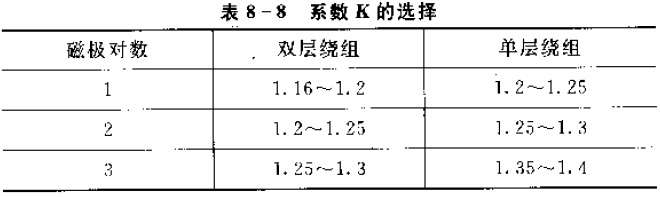

(3) 计算绕线模尺寸。绕线模分为棱形和岡弧形2 种,如图8 - 22 所示棱形绕线模主要由木模宽度r、木模直线长:度L、木模两端长度(aW)3 个主耍尺寸组成,如图8 - 23 所示。

现将常用的双层棱形绕线模尺寸的简易计算方法介绍

如下。木模宽度为:

单层链式绕组的绕线模尺寸也可用上式算出,如圆弧形绕线模,其系数K 值应取得稍大些。

2. 绕线模的制作

绕线模分固定式与可调式2 种。固定式仅适用于单一规格的电动机定子绕组的绕制;可调式可以适用于多种规格的电动机定子绕组的绕制。

(1) 固定式绕线模。固定式绕线模- 般用干燥的硬木制作,使其不易翘裂变形。大量,长期生产用的电动机绕线模可用层压板制作。绕线模屮模芯和隔板组成,模芯的尺寸即为前面所讲的绕线模尺寸,隔板的尺寸则参照模芯尺寸作适量地放大,以能容纳线阇匝数为度。说具体一点就是,绕线时导线是绕在模芯上,隔板是起到挡着导线不脱离模芯的作用。绕线模一般根据每极每相的线圈数来做6 如每极每相有3 个线圈,则做3块模芯、4 块隔板,使个线圈可以连绕,省去线圈间连接线的联接与焊接工序。大批M生产的,还可以每相连绕t 爸去极相组间的连接与焊接,即每枏绕组只有2 根引出线,当仅对一台电动机绕组进行修理时,可只做1 个模芯、2 个隔板,在绕完一个线圈后,用扎线将线圈扎牢卸下。为了使线圈脱模方便,保证导绝缘不受损伤,最好将绕线膜做一次浸腊处理。、

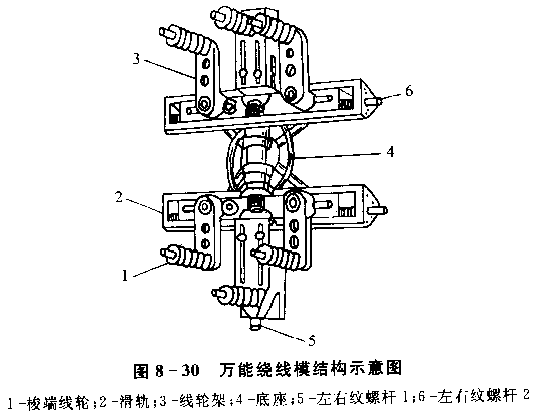

还有一种万用绕线模是在图8 - 2 J? 万能绕线模基础上,由遵义市电动机维修技术研制所生产的SB-1型万用绕线模如图

8-31 所示。它由36块塑料端部模块,2 块1.52 mm 厚的铁挡板和6根长固定螺杆组成,适用于绕制单相和

三相电动机不同形式的线圈,按每相绕组线圈数增减每组模块数,一相绕组可一次成形,中间无接头,同心式、交叉式、链式和迭式绕组全部通用。

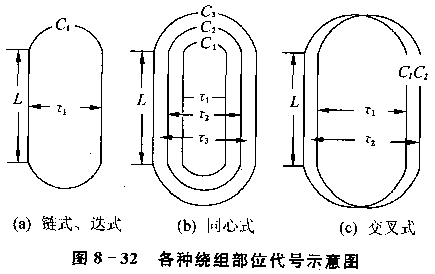

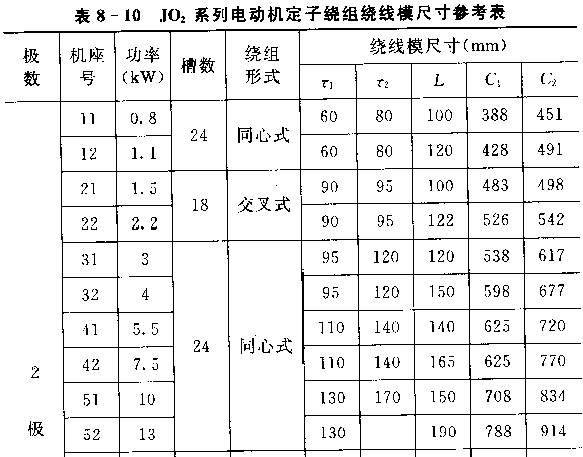

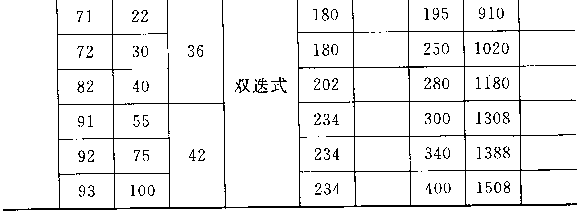

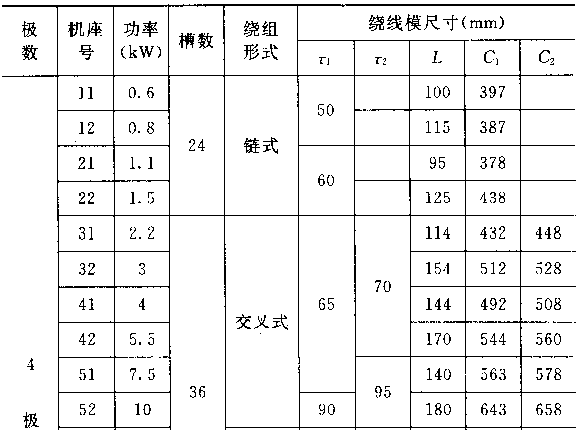

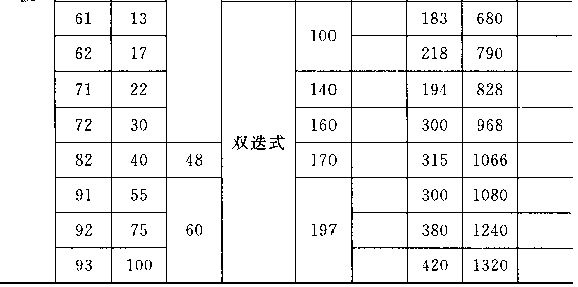

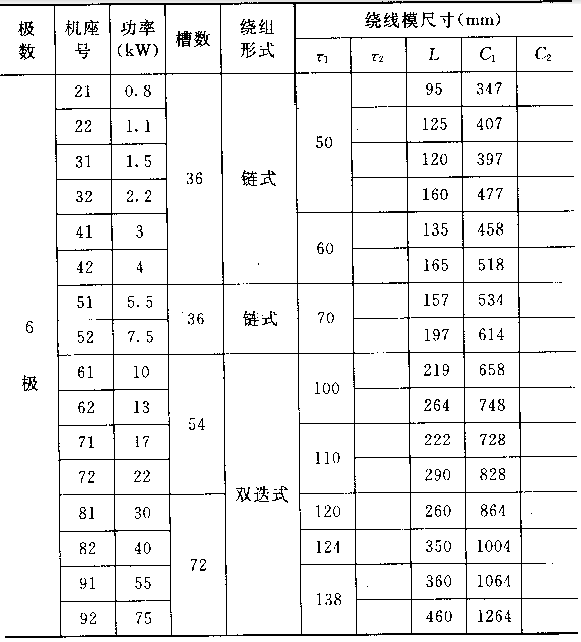

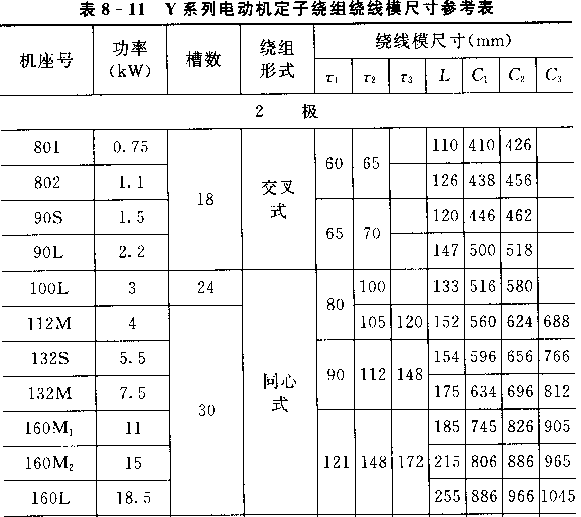

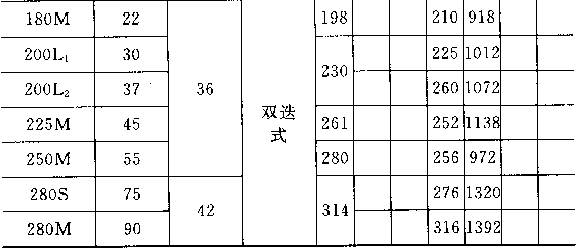

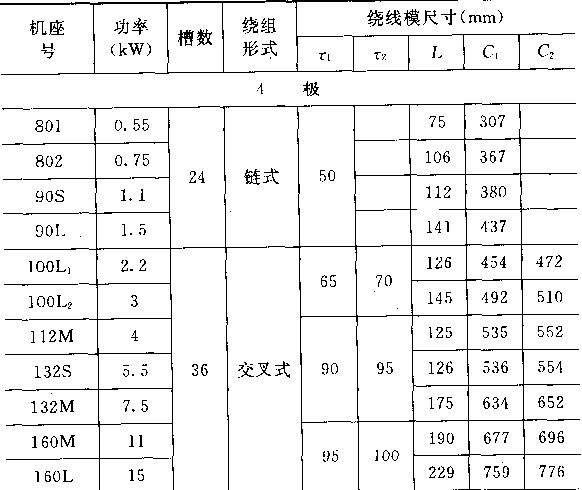

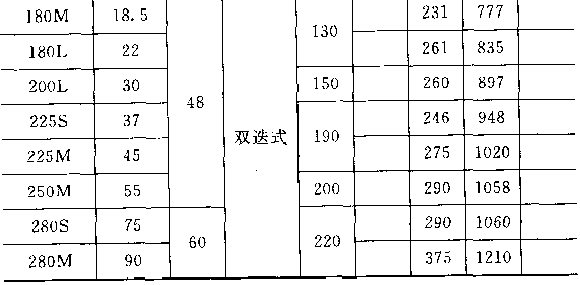

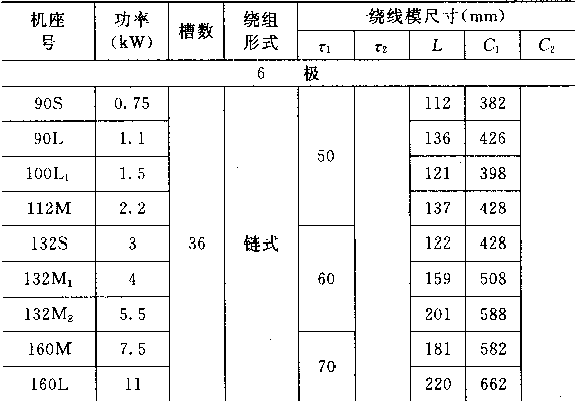

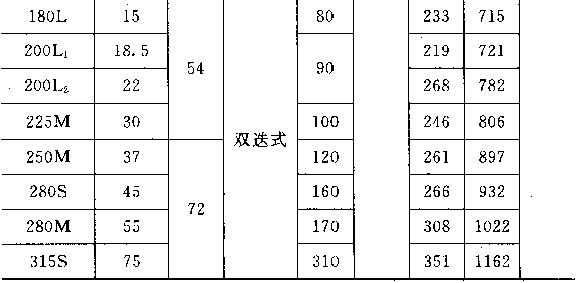

图8 - 犯标出了各种形式线圈的各部位名称代号,L 代表线圈两边长度,一般比定子铁心民度长2 0-4 0mm。r i 代表小线圈两边间的宽度代表中线圈两边间的宽度, 代表大线圈两边间的宽度。G 、C2 、C3 分别代表小、中、大线圈周长。为了初学者的方便,特将常用的J O^ Y 系列电动机定子绕组绕线模的r 、L 、(:数值见表8 - 1 0 和表8 - 1 1 ,供修理时参考,有关电动机铁心及技术数据, 请详见附表。

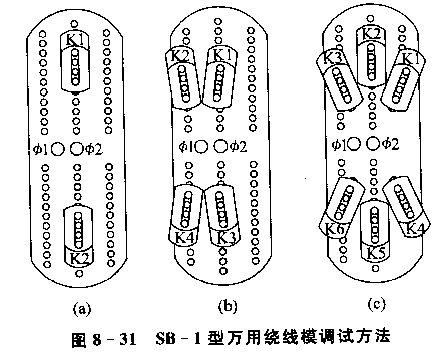

在绕制r 小于60 mm 的线圈时,采用图8 -31(a )所示的调试方法:图中由2 个模块K1、K2 组成,若每相绕组或每个极相组有N个线圈,则每组就用2N个模块,并用细螺丝杆固定成一个整体,穿在粗螺丝杆上,改变粗螺线杆孔位和每个模块位置,可以调试出每个线圈的周长。

将调试好的万用绕线模每组模块用2 根细氏蜈丝杆固定在一起,并记录淸楚位置,将每组模块穿在粗螺丝杆上,固定在所对应孔的两块挡板之间,最后将装配好的绕线模固定在绕线机上。按原电动机线圈匝数和个数分別绕制每相电动机所需的线圈数。

七、绕组的绕制

1. 导线的检査

新绕组所用导线的粗细、匝数及截面积均应按旧绕组的数据选择,并用千分尺检査线径是否合适,然后检查导线绝缘漆层的质量,若发现质量有缺陷应换掉;若经检验质童是上乘的,仅某一小段绝缘漆层脱落或受损,可涂上绝缘漆晾千后才可绕线。

2. 绕制过程

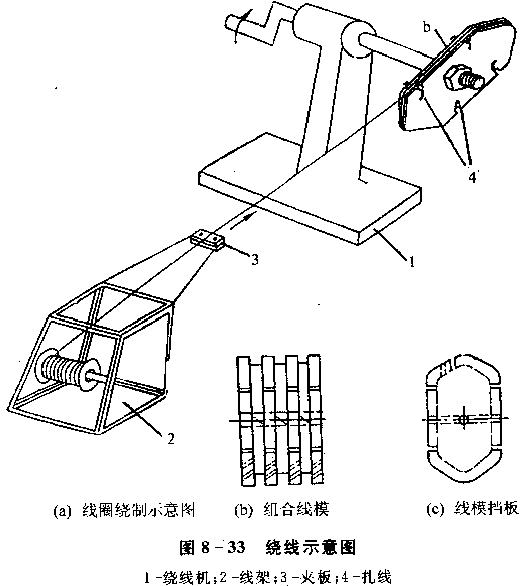

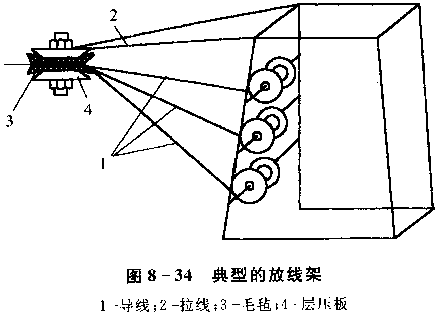

( 1 ) 将绕组组合模具紧固在绕线机上,把线轴上的漆包线端头从线盘架拉出,经拉线奭板拉至组合模具上固定,并在挡板槽上放置扎线(白线绳),如图8-33 与图8-34 所示。

( 2 ) 校准绕线机上的计数器零位。

( 3 ) 绕线。从左向右开始绕制,要求导线在绕线模槽里尽量紧密排列平整,不得交叉相迭。绕线时,最好用纱布裹住白蜡包住导线,既能使导线表而滑润,又便于今后嵌线。绕线的匝数和并绕根数应符合原始记录数据u

( 4 ) 绕线完毕,将扎线L 翻扎紧线圈,以防松散。然后取下绕好的线圈退出线模,再绕下一个( 组)线圈。

( 5 ) 绑扎线圈。用线绳将线阍两端綁扎紧(两线头应套黄腊管后和线阓扎在起),然后拆除绕线时的扎线。

3. 绕制时注意事项

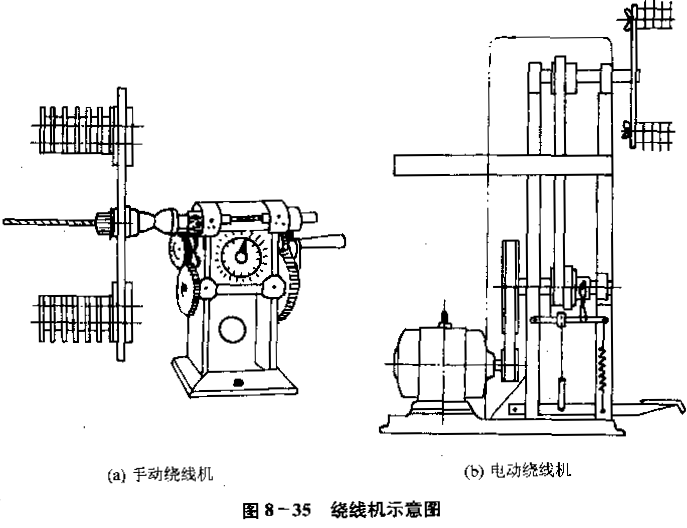

( 1 ) 使用手动绕线机或电动绕线机时,如图8-35所示,绕线机旋转的速度都不应太快,也不应忽快忽慢,以免损伤导线或拉下放线架上的线盘,发生碰倒伤人事故。

( 2 ) 拉线夹板松紧要适宜,太紧会损伤导线,夹板中间的毛毡应浸石蜡,以保护漆膜。

( 3 ) 如果是连续绕制线圈,在移绕后一个线圈时需留有适当长度裕量; 如果线圈是相绕组连绕,极相组之间的连接线更应

注意留出相应长度裕量。线圈连绕时,线圈之间、极相组之间的连接线应扎在端部引出线的同一侧a 每组线圈的首、尾端的咬度一般可取线圈周长的40 % ,而且首、尾端要留在同一方向上,

(1) 连绕的线圈应注意;在绕线前,先将各极相组连线的黄蜡套管套进导线,然后开始绕线,以免影响绕组的质量。

( 5 ) 在绕制过程中,应随时注意汙线的质量,如果绝缘有损伤应及时修好;如果绕制中导线中断,可以接起来再绕,但接头必须处于端部,不准处于有效边位置,即定子槽内导线不允许有接头存在,且每个线圈只允许有一个焊接头。多根并绕发生断线时,应错开位置焊接及绝缘。绕线完毕后扎好线圈,按次序将线圈从线模上取下来,整齐地摆放在搁线架上,以免碰伤牙线绝缘层或搞脏、搞乱,影响线圈质量。

八、绕组的基本嵌线法

线圈(组)绕好后,接着就是嵌线。绕组的嵌装是- 道比较细致的工序,需要事先了解绕组的冇关参数与形式,最好先画出绕组展开图作为参考。这样做既可以保证嵌装、接线的正确性,又可合理安排下线次序,而且还可保证绕组布罝的整齐和合理,提高绕组嵌制的质最。嵌线吋,一定要按工艺要求进行,要耐心细致、有条不紊地精心操作,同时要有一定的工艺技术。

九、绕组端部的整形

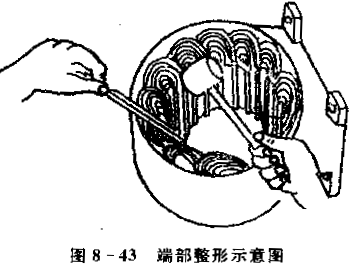

全部线圈嵌装完毕后,应仔细检查一遍,特别要注意有无损伤绕组的绝缘,若有不合要求的部位,随即修整。然后用橡胶锤或木锤轻轻敲打绕组的端部,或用圆锥形木模按压端部,使绕组两端成为圆形的喇叭LU 喇叭口直径要适当,过小会影响通凤散热,甚至使转子放不进去;也不宜过大,以免使端部离机壳太近,降低对地绝缘的效果。最后还要修整端部层间绝缘纸(布),一般成比绕组宽2-3 mm,并与端部轮廓相适应D 图8-43 所示为绕组端部整形示意图。

十、绕组端部的捆扎

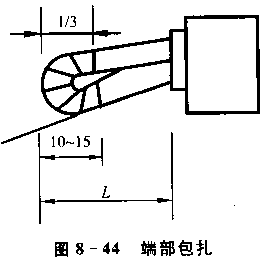

对于容量较大的或端部较松的绕组,为了防止在电动机起动时和电磁力作用F的振动而引起松动或损坏,应在线圈鼻端包以无碱玻璃丝带,所包长度约为端部全长的1/3,如图44所示。注意:不要将引出线包在线圈鼻端内,应距离鼻端10—15mm为宜。

十一、绕组的痠线

如果电动机绕组是以极相组为嘷元绕制的,嵌线后还要逬行一次接线,把属T同一相的各个极相组连成整相。以我闻主

要电动机生产厂的生产工艺来看,单层绕组-般采用一相连接的工艺,可省去一次接线,因此一次接线仅用于双层绕组或维修中的单层绕组。

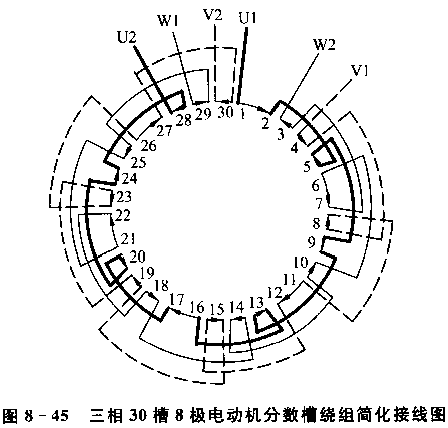

在实际接线时,均耑绘制圆形接线参考图,或绕组展开图,按图示方向进行连接。各极相组的连接方向及相头位置(即v 、w 端位置)可按以下规律确定。

( 1 ) 先将各个极相组或线圏组用短圆弧均匀分布在圆周上,如图8-15所示。

( 2 ) 在短圆弧上画出箭头,表示接线方向。箭头方向的规律为一止:一反相间隔。

( 3 ) 对每相支路a = l 的电动机,选择一个极相组( 或线圈组)的箭头尾端为U 相的相头,把属于U 相的极相组或线圈组接箭头方向串联连接好,就组成U 相绕组,然后依U 相第一个

极相组的箭头方向向前移过120°电角度(即60度相带的2 个相带),就找出V 相相头的位置。依同样的规律,把V 相绕组接好后,W 相也照此连接。

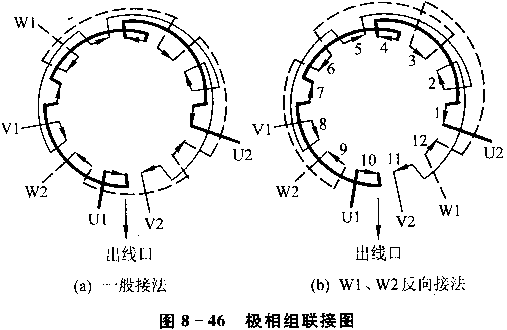

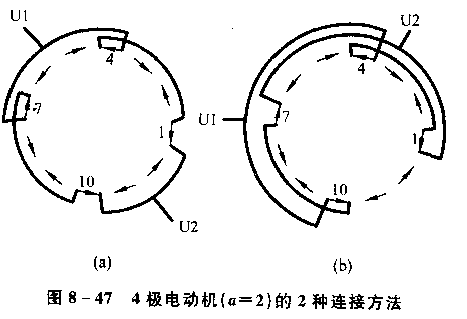

为了使三相绕组的相头互差120 °电角度,可有不同的引出线位置。图8 - 46表示4 极单支路电动机2 种不同的出线位置

联接图a 图8 - 46〈3 ) 中乂相相头比1;相相头滞后120 °电角度,W 相相头又比V 相相头滞后120 °电度角,从电气原理讲这种接法是正确的,但6 根引出线的位置比较分散。如果按阁8-46 ( h ) 所示,将W 相相头安排在比U 相相头超前12(T 电角度,在电气上的效果是一样的,似这样的好处是根引出线的位置比较集中,既有利于线头的引出,又节省了引出线。因此,较多地被生产厂家所采用。

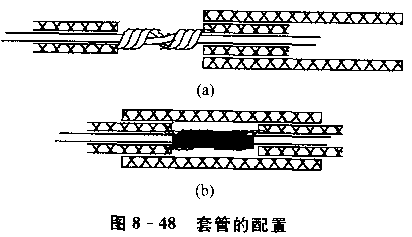

( 6 ) 穿套管。套管一般采用玻璃丝黄腊管,其大小及长度视具休情况而定。注意不能采用聚氯乙烯套管„ 因为该套管的耐温低,而电动机绕组的工作温度又较卨,容易引起短路事故。一般线圈引线的套管在绕线时已套上,接线时可根据具体情况适当修剪,并再串套一段长度为扣40-80mm 的较粗的套管,如图8-48所示; 穿好的套管先推到一边,露出连接部分的接头,如图8-48(a) 所示,待焊接后将套管移至中间,如图8-48(b) 所示。

( 7 ) 刮净线头。将待焊接线头的漆膜用电工刀或双面刮刀刮净,如图8-49所示,再用砂布打磨,去除氧化物

及油污以备连接。

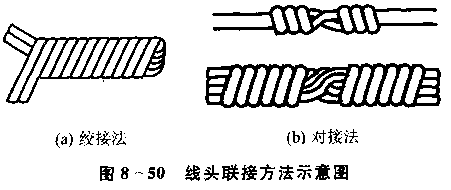

( 8 > 线头的连接。线头的线较细时,可将线头直接绞合,如图8-50(a)所示。若是多根并绕的,则采用对接

法,如图8-50(b) 所示。

(10 ) 线头焊接。焊接的焊料采用含锡量30%-40%的锡铅合金,焊剂釆用松香精溶液,禁止使用酸性焊剂,以免腐蚀绕组。小型电动机町用15() W 或3()0 W 电烙铁焊接。焊接时,先在线头上涂焊剂,将烧热挂锡的烙铁头紧贴在线头下,当松香沸腾时,将焊料熔在线头上,待焊料填满线缝时,平移开烙铁,以免留下焊料尖角而割破绝缘,丨司时注意防止熔焊料掉人端部线缝中。

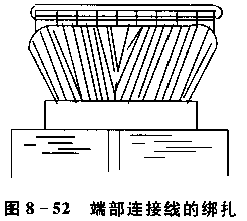

(11) 端部连接线的绑扎。线头焊接完毕,经检杳确认无误后,可将套管移过来套住焊接部位,最后将引出线(电缆)的接头进行绝缘处理,按顺序布置在绕组的顶部,并用黄蜡线绑扎,如图8-52 所示。

至此,绕组的整个嵌线工艺过程全部结束。