实用中小型电机手册拱形换向器的质量检查

7.2.3拱形换向器的质量检查

拱形换向器的质量检查要求如下:

一、外观及外形尺寸检查

(丄)检查换向器的轴孔尺寸,外径尺寸及丁作面长度尺寸是否符合图样规定。

(2) 检查换向片和云母片数是否符合图样要求。

(3) 检查换向片对轴线的平行度,容许误差见表7-2。

(4) 各电刷间的换向片数应相等,容许偏差不大丁一片s母片厚度。片数多的换向 器可将换向片和云母片分组进行压力测量,以保证换向片的均匀分布。

(5) 检查换向片和升高片的焊接质量,换向片和升高片应焊接牢固,接触电阻小。

(6) 检查换向器绝缘涂封情况,V形绝缘环3°表面绝缘涂封应严密,而且具有较高 的耐电弧性能。

(7) 用对键槽丁具检查键槽中心线是否与换向片或云母片中心线重合,其允许偏差 应符合图样要求。

(8) 换向器工作表面应呈严格的圆柱形,不容许有凸片和凹坑。精车后,外圆的圆 跳动+超过表7-1之规定。

(9) 换向器丁作表面应无油污,碰伤等缺陷。

(丄0)根据图样要求进行动态成形和超速试验,超速前后,测量换向器的各相应点的 变化量应不大于0. 03mm。

二、超速试验

由于动态成形所需的时间长,超速试验所需的时间短,因此,对于成批生产或大量生 产,而且质量稳定的换向器,一般只进行超速试验,不进行动态成形。

超速试验的Η的也是人为的制造一个比换向器运行条件更恶劣的条件,在这个条件 下考验换向器的制造质量。另一个目的是使换向片在自身离心力的作用下与压圈、套筒 配合得更好,使换向器成为一个牢固而又稳定的整体。因此,超速试验既是一个检验丁 序,乂是个重要的制造丁序。由于超速试验对提高换向器的质量作用较大,因此在有条 件的情况下,应对每台换向器都进行超速试验。

在赶速试验前,应精车换向器的外圆,使其粗糙度足< 1.6μηι,以便于进行圆跳动 和外径测量。同时对换向器进行校平衡,以免在高速旋转时产生大的振动。

超速试验的一般工艺过程如下:

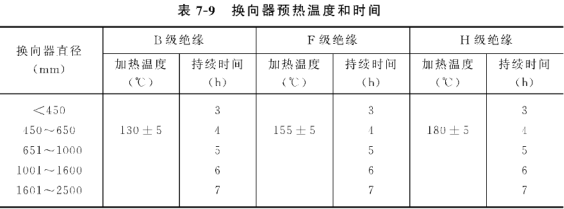

(1) 将换向器放置在恒温箱中预热,其温度和时间见表7-9。

(1) 从恒温箱中取出换向器,装于超速轴上,并固紧。盖好防护罩。以50%额定转 速使换向器旋转约1mm。停车后,打盖防护罩,用手转动换向器,用千分表测量换向器

工作表面的圆跳动,并做好记录和标记。

(2) 重新盖好超速机的防护罩,接通加热器的电源,使保温箱的温度达到表7-9所示 的温度。此时换向器仍以50%额定转速旋转。

(3) 切断加热器的电源,然后将换向器的转速升高到额定转速或最大工作转速的 125% 〜130% ,旋转 5 〜2〇min。

(4) 停车。打开防护罩,用千分表测量换向器工作表面的径向圆跳动,做好记录。 与前面测量的结果比较,相差不超过0. 〇3mm为合格。直径大于1000mm的换向器相差 不超过0. 05mm,则超速合格。

若差值超过上述要求,则超速不合格,换向器应进行热压,再重复进行一次超速试 验。直至合格为止。

(6 )将换向器从超速轴上取下,按换向器总装时的单位面积压力计算出总的压力 (精车和粗车外圆后,换向片面积减少,因此,此时压力小于总装时的压力)。然后进行热 压,并用扭矩扳手将螺母或螺钉拧紧。

(7 )待换向器冷至室温后,再按上述压力进行冷压,并用扭矩扳手再次将螺母或螺 钉拧紧。

三、电气耐压检查

(一) 片间耐压试验

片间耐压试验的Η的是检查换向片之间的绝缘情况,排除片间短路现象。试验时间 3s,试验电压一般采用380V或220V。

试验时,将两支试笔分别搁在相邻的两换向片上依次试验。若片间存在短路现象, 则回路接通,灯泡发亮(或电铃发出响声)。这时,先应注重外部片间淸理;只有在外部淸 理后仍不可排除时,才拆开修理。

(二) 对地耐压试验

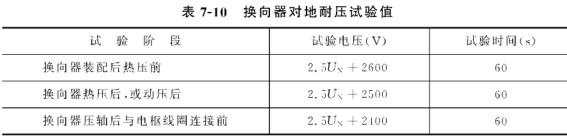

对地耐压试验的目的是检查换向片和套筒之间的绝缘情况(即对地绝缘情况),排除 换向器接地故障。试验一般是在换向器烘压之后(动态成形或超速试验之后),动态成形 或超速试验结束后和换向器压轴后各进行一次。试验时,用裸铜线缠绕在换向器工作表 面上,然后与换向器钢套筒各为一极,接在高压变压器的高压端,同时为了安全起见,在 高压变压器的低压端安装红色信号灯和警铃,以警告有触电危险。在闭合电源开关后, 调节变压器,使电压慢慢上升,到达试验的电压值后,保持1 mm,如无击穿现象,则试验 合格,否则应将换向器拆开,更换云母环,再将换向器进行烘压,最后重新再作对地耐压 试验,直到合格为止。试验电压值见表7-10。

表中几次试验电压逐渐减低是考虑到高压的积累效应及加工中的损伤。

7.2.4拱形换向器的质量问题及预防

拱形换向器在制造过程中,常见的质量问题有换向器凸片、换向器片间短路和换向 器高压击穿等。

一、换向器凸片

所谓换向器凸片,就是换向器中有一片或几片换向片高出正常的圆柱形表面。

在换向器制造过程中,能引起换向器凸片的原因有:

(1) 换向器装配时,烘压参数选择不够合理,如换向器片间压力过小,或在烘压过程 中未使换向器云母片在胶粘剂聚合的过程中得到充分收缩。

(2) 换向器装配时,换向器压圈、换向器套筒、换向片组的30°面的同轴度较差,配合 不好,使得有的换向片被固紧,有的换向片则未固紧。

(3) 云母环制造质量不良,出现滑片现象。

(4) 换向器装配时,不是压圈、套筒的30°面与换向片组的30°面相互配合将换向片同 紧,而是压圈、套筒的鸽尾顶部与换向片组鸽尾槽的底部相互顶死,不能将换向片固紧。

(5) 换向器装配时,压力过大或由于云母环厚度不均匀,从而引起30°面上的压力不 均匀,使得部分换向片鸽尾根部发生塑性变形或裂损。

(6) 换向器套筒的螺纹部分尺寸偏小,在换向器装配时,螺母被顶住,不可能进一步 压紧换向器压圈,使换向片组固紧。

(7) 换向器压圈的端部过薄,强度不够,在换向器装配的加压过程中,压圈产生变 形,不能准确地传递压床的压力。或者在运行过程中换向器压圈产生弹性变形,使换向 器的片间压力减小。

(8) 换Μ器片装配时,换叫片倾斜,不与轴线平行,因而不能将换Μ片压紧。

(9) 换向器螺杆变形较大,当温度变化时不能起到良好的调节作用,以保证片间压 力的稳定。

(10) 电枢浸漆后的烘焙过程中,换向器片间绝缘产生进一步的收缩,使片间压力 减小。

在制造过程中,预防换向器凸片的措施如下:

(丄)在换向器总装和换向片装配时,注意合理选择烘压参数(压力、温度、时间),并 认真执行烘压规范,以保证片间万母片充分收缩,并在换向片间建立足够的片间压力。

(2) 在V形绝缘环的制造过程中,注意合理选择烘压参数,并认真执行烘压规范,以 保证V形绝缘环的制造质量,避免换向器在总装或运行过程中云母环出现滑片现象。

(3) 严格控制换向片组、换向器V形压圈、换向器套筒30°锥面与轴孔的同轴度,保 证其几何形状、尺寸公差和表面粗糙度符合图样要求。以避免在换向器总装时,换向片 组30°锥面受压不均匀。

(4) 在换向片装配时,注意检测换向片对工作平台的垂直度误差,以免换向片出现 倾斜现象,降低换片片间压力。

(5) 在换向器总装时,注意检测换向器V形压圈端面、换向片组端面对工作平台的

平行度,以避免换向片组30°锥面受压不均匀。

二、换向器片间短路

所谓换向器片间短路,就是换向器的相邻两换向片之间发生短路现象。

换向器片间短路后,将导致电机电枢的匝间短路,一般将使电刷下换向火花增大,严 重时则会出现冒烟放炮现象,甚至烧坏电枢线圈,使电机遭受严重损坏。

在换向器制造过程中,可能引起换向器片间短路的原因有:

(1) 工作场地不清洁,存在着金属屑等导电杂质。

(2) 云母环或片间云母片不清洁,粘有金属屑或其他导电杂质。

(3) 换向片组在车加丁1 V形槽后,存在着铜的毛刺,由于毛刺细微,清理时不易清除 干净,有时由丁毛刺虽然存在,但在装配之前毛刺未搭接相邻的两换向片,所以片间试验 时也不能发现。而在装配过程中,这些毛刺可能被推移堆积在一起,从而引起片间短路。

(4) 在车加工换向器外圆时,由于加工诸原因(如切削刃磨损或车速不当等),使得 在云母槽中或退刀槽内残留着铜屑,引起相邻的两换向片之间短路。

(5) 在清理、下刻云母槽时,未将云母槽中的铜屑或其他导电杂物清除干净,而引起 相邻两换片之间短路。

(6) 在换向片嵌线槽搪锡时,或焊接线圈时,有的焊锡残留在升高片的外圆上或换 向器的端面上及云母槽内,或使焊锡渗人电枢线圈前端部线匝之间的缝隙内,使相邻的 两换向片之间互相短路。

在发现换向器存在片间短路时,首先注意清除换向器外部的片间杂物。如果在仔细 清除外部片间杂物之后,仍不能消除片间短路故障,这时再把换向器拆开,仔细清理换向 片组的V形槽和云母环。拆开前应先在换向器外圆包一层厚0.5〜lmm的绝缘纸板,并 在故障处做好标记,然后在绝缘纸板外面用细钢丝绑紧或用纬带扎紧,以防换向器变形。 而且应先检查、清理换向器压圈下的(非升高片端的)V形绝缘环和V形槽,然后再清理 另一端的V形绝缘环和V形槽。只有在仍不能消除片间短路故障时,再考虑更换片间 万母片。

在制造过程中,预防换向器片间短路的措施是:

(丄)注意保持换向器装配场地的清洁,并对外封闭,特别是应与金属加工机床隔开, 亦不能与多灰尘的场地靠近。在装配换向器时,附近不许进行锯、凿等工作以及用压缩 空气吹拂零件等,因为只要稍微弄脏V形绝缘环或换向片组的鸽尾槽,尤其是当染有金 属尘埃时,就可能使换向器片间短路或接地。

(2) 在装配前要对每对V形绝缘环进行仔细检查和对每件零、部件进行清理,特别 是对换向片组应进行片间的耐压试验,排除片间短路故障。在必要时,还应对进厂的V 形绝缘环进行高压试验。

(3) 制造V形绝缘环需有单独的房间,作为坯料下料、涂刷黏结剂、压制V形绝缘环 的地方,而且室内应保持清洁,以免灰尘、金属屑等玷污绝缘环。

(4) 在换向器片装配的排圆(叠片)过程中,尤其是对不另装升高片的换向片,应注 意在升局片端使A母片局出升局片,以防在焊接线圈时,焊锡渗人线圈端部,引起片间相

互短路。

(5) 为了减少片间短路的可能性,在换向片组的内孔,一般使云母片高出换向片。 如果内孔经过加丁,则应在加丁表面均匀地喷涂一层耐热等级在B级以上的绝缘漆。

(6) 在换向器进行搪锡、外圆加工、下刻石母槽后,应仔细进行清理,清除残锡、铜屑 和其他导电杂质。

三、高压击茅

高压击穿是拱形换向器生产中常见的故障,而且大多数发生在云母环30°面与3°面 的交接处,少数发生在云母环30°面上。分析其原W如下:

(1) 在云母环制造过程中或换向器装配过程中,没有注意保持云母环的清洁,使之 粘有杂质,因而谷易局压击穿。

(2) 万母环的30°面与3°面的交接处圆弧半径太小,在压制,装配过程中,该处的万 母环受到机械损伤,降低了其耐电压能力,使之容易击穿。

(3) 换向片组两端的V形槽同轴度差,或换向器装压时压圈端面倾斜,致使云母环 的30°面受压不匀,受压过大的部分出现滑片或云母环30°面的厚度明显减少,或遭受机 械损伤,而降低了耐电压的能力。

(4) 换向片组V形槽的金属屑或毛刺未清除干净,在换向器装配时这些金属屑或毛 刺嵌人云母环,使之容易高压击穿。

(5) 云母环与换向器压圈或换向片组在顶角之间不存在轴向间隙,甚至被挤伤,而 降低了耐电压能力。

(6) 云母环3°面尺寸过大或换向片组的3°面尺寸过小,或在换向器装配前,在云母 环3 °面预扎白布带的位置不当,使3 °面间的间隙不存在,造成云母环卡壳受伤,3 0 °面与 3°面的交接处破裂等。

防止换向器高压击穿的措施是:

(1) 严格控制换向片组、云母环和换向器压圈V形部分的顶角尺寸,使相互之间留 有轴向间隙。

(2) 在压圈的3°面上后段加6°倒角,可避免万母环3°面卡壳或受损。

(3) 在零件加工过程中,严格控制换向器压阐3 0面对轴孔的冋轴度、换向片组两顺 V形槽的同轴度。在换向器装配过程中,经常用划针盘检查并校正换向片端面和换向器 压圈端面对油压机工作台平面的平行度,以保证3 0 °面受压均勻,减少云母环的机械 损伤。

(4) 在换向器装配时,注意清洁,仔细清除压圈、套筒和换向片组,V形槽的毛刺和 金属屑。云母环的表面及圆角部分应光滑、无裂痕、无脏污。云母环的30°面应该紧密, 厚度均匀。

(5) 在换向器装配前,一般不应先在万母环的3°面上绑扎ft布带或玻璃丝带,更不 宜同时在玻璃丝带层间先涂刷黏结剂,以免在换向器的装压过程中,当玻璃丝带绑扎位 置不适时,云母环的3°面被卡住,导致云母环的30°面与3°面的交接处受到损伤,从而降 低云母环耐电压能力。而应在换向器装配时,待螺母拧紧后,再在云母环的外露部分预 扎临时白布带,封好云母环和换向片V形槽间的间隙,防止金属屑及灰尘掉人V形槽。 立到换向器经烘压和超速后,才拆除白布带,再绑扎玻璃丝带,并涂刷黏结剂(如H31-3

环氧绝缘漆),或粘贴聚四氟乙烯板防止湿气及灰尘进人V形槽,以提高绝缘性能。

(6) 高压电机换向器的云母环,在叠置扇形坯料时,夹放1〜2层0. 05mm厚的聚酰 亚胺薄膜,可大大地提高云母环的耐电压能力。因为聚酰亚胺薄膜既具有高的介电强度 和机械强度,乂具有高的耐热性能。

夹放的聚酰亚胺薄膜,其齿部形状及尺寸与云母环扇形坯料相同。

夹放时,可隔4〜5层塑型石母板放置一层聚酰亚胺薄膜,并与塑型石母板同样地刷 上胶粘剂(如虫胶酒精溶液),使其与云母片粘贴成一整体,不分层、不松散。