实用电机设计计算手册直流电机计算

一 、 典型结构

目前我国在使用和生产的量比较多的还是

Z 2 系列和 Z 4 系列直流电动机 。

1 . Z 2 系列

Z 2 系列直流电机适用于一般正常的工作环

境 , 直流电动机作为一般传动用可使用于恒速或

调速不大于 2 : 1 、 过载能力不大于 1 . 5 倍的额

定转矩的电力拖动系统中 , 在海拔不超过

1 000 m 、 冷却介质温度不大于 40 ° C 的条件下能

连续正常运行 。 基本品种采用防滴单轴伸 、 自扇

冷的结构 。

直流电动机的电压有 100 V 和 220 V 两种 .

励磁方式有并励和他励两种 ( 均带有少量串

励绕组 ) 。

Z 2 系列电机结构 : 机座 1 8 号用钢板卷成

圆筒后焊接而成 , 9 11 号用铸钢铸成 , 机座上

都安装或铸有底脚 ; 端盖用铸铁铸成 . 前端盖

1 3 号有两个窗口 , 4 11 号有四个窗口 . 后端

盖出口为裙式 ; 磁极铁心 : 1

3 号两极电机用一

个换向极 , 4

11 号四极电机换向极与主极极数

相同 , 换向极铁心用整块扁钢制成 , 主极铁心采

用 1 mm 的薄铁板冲制叠压后铆合而成 ; 电枢铁

心用涂过漆的 0.5 mm 的硅钢片冲制叠压而成 ;

电机绝缘 : 1 3 号机座采用 E 级绝缘材料 , 4

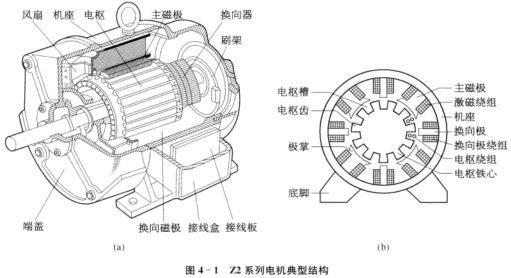

11 号采用 B 级绝缘材料 。 Z 2 系列电机的典型结

构见图 4 - 1 。 Z 2 系列的主要性能和结构数据表

见附表 89 和附表 90 。

2 . Z 4 系列

Z 4 系列小型直流电动机是在 Z 2 系列后推

进的新系列产品 , 广泛用于冶金 、 机床 、 造纸 、 染

织 、 轻工等工业部门 , 适用于调速范围广 、 过载能

力不大于 1.6 倍的电力拖动 。 恒功率弱磁向上

调速范围对于不同规格可以达到额定转速的

1 . 0 - 3 . 8 倍 , 恒转矩降低电压向下调速最低可至

20 r / miri 。 适用于静止整流电源供电 ,

转动惯量

小 , 有较好的动态性能 , 并能承受较高的负载变

化率 , 适用于需要平滑调速 、 反应灵敏的控制系

统 。 电动机可用三相全控桥式整流电源 , 可不接

平波电抗器而长期工作 , 小电机用单相桥式整流

供电情况下 , 电枢回路需接人电抗器以抑制脉动

电流 , 外接电抗器的数值在电机铭牌上有注明 。

Z 4 系列电动机结构设计成八角形全叠片机座 。

比圆形机座能更好地利用空间 , 在相同输出情况下 ,

中心高较圆形机座结构显著减小 , 机座不带底脚 , 电

动机底脚放在端盖 i : , 有利于减小电动机的振动 。

Z 4 系列电动机一般不带串励绕组 , 适用于

正 、 反转的自动控制技术中 , 中心高 100

280 mm 的是无补偿绕组电动机 , 中心高 315 mm

及以上的是有补偿绕组电动机 。

Z 4 系列电机绝缘等级 , 全系列为 F 级 。

Z 4 系列电机基本冷却方式为 IC 06 , 即电动

机径向配置风机 、 独立供电 ; 并附空气过滤器可

进行他冷强迫通风 。 该系列有多种派生型式 , 如

自通风型 、 轴向风机通风型 、 封闭型 、 空 / 空冷却

器型 、 空 / 水冷却器型等 。

外壳基本防护等级为 IP 23 S 。

电动机安装尺寸除底脚孔轴向距离 ( B 尺

寸 ) 外 , 其余尺寸均符合 IEC 标准 , 安装方式符合

GB 标准 , 该系列具有下列安装型式 , 见表 4 - 1 。

Z 4 系列电动机主要性能和结构数据分别见

附表 91 和附表 92 。

二 、 主要参数计算

1 . 额定数据及要求

设计计算直流电机时 , 通常要给出下列

数据 :

1 ) 额 定 功 率 发 电 机 为 电 枢 线 端 输 出

的电功率 ( PN = [ / N * JNX 10 _ 3 ) ; 电动机为轴

上输出的机械功率 ( PN = UN • 7 N • VX 10 一 3 ) 。

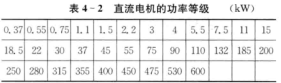

额定功率一般用 kW 表示 , 直流电机采用的额定

功率等级见表 4 - 2 „

直流电动机一般采用硬性功率等级 , 同一功

率数值可对应于不同的额定转速 。 直流发电机

电动机安装尺寸除底脚孔轴向距离 ( B 尺

寸 ) 外 , 其余尺寸均符合 IEC 标准 , 安装方式符合

GB 标准 , 该系列具有下列安装型式 , 见表 4 - 1 。

表 4 - 1 Z 4 系列电机的安装型式

安 装 型 式 代 号 使 用 范 围

卧式带有底脚 IMB 3 Z 4 - 100 Z 4 - 450

卧式带有底脚 、 端盖有凸缘 IMB 35 Z 4 - 100 — Z 4 - 315

立式端盖有凸缘 、 电动机有底脚 IMV 15 Z 4 - 100 — Z 4 - 315

Z 4 系列电机的典型结构如图 4 - 2 所示 。

图 4 - 2 A t 系列电机结构示意图

的额定功率等级是从交流电动机一直流发电机

一直流电动机控制系统考虑确定的 。 它的额定

功率应与交流电动机的功率相匹配 。

2 ) 额定电压 l / N

小 型 直 流 电 动 机 的 额 定

电压有 110 VJ 60 V 、 220 V 、 400 V 、 440 V ; 直流

发 电 机 电 压 有 6 V , 12 V 、 24 V , 36 V 、 48 V 、

115 V 、 230 V 、 460 V 等 。

3 ) 额定转速 HN

直流电动机的转速等级一

般按与交流电网频率相对应的同步转速等级选用 ,

如 500 r / min , 600 r / min , 750 r / min ' 1 000 r / min 、

1 500 r / min 、 3 000 r / min 等 。

4 ) 励磁方式和额定励磁电压励磁方式有

他励 、 并励和串励 。 额定励磁电压可按相关标准

和用户需要确定 。

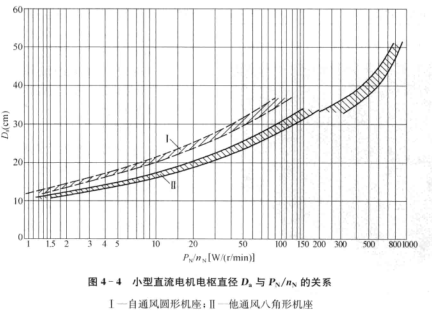

2 . 主要尺寸

直流电机的主要尺寸电枢直径 Da 和 长 度

La , 与电枢绕组 、 换向器 、 定子额定功率 、 额定转

速和所选择的电磁负荷有关 。 可根据电机额定

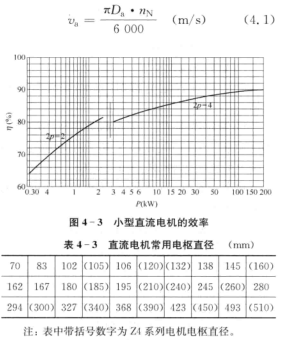

功率 PN 和电机效率 7 ( 7 可参考图 4 - 3 查取 ) 初

步求得 , 根据 PN / « N 比值从图 4 - 4 査得电枢的

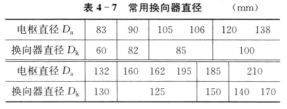

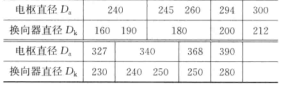

参考直径 Da , 小型直流电机电枢常用直径见表

4 - 3 , 考虑到机械强度 , 所选定电枢的圆周速度

va 通常不宜超过 3555 m / s ,较小的电机时取下限 。 圆周速度为

当电枢直径 Da 选定后 , 选择电枢长度 La 。

尺寸 La / Da 比值的大小与电机的运行性能 、 经

济性 、 工艺性等均有密切关系 。 La 较大 、 Da 较

小 , 即电机设计得较长 , 这样绕组端部较短 , 电机

结构部件的尺寸较小 , 质量就较小 , 电机的转动

惯量较小 , 对频繁起动或可逆转的电动机 , 可以

减少起动和运行中的能量损耗 , 缩短过渡过程的

时间 , 但换向器片间电压和换向元件的电抗电动

势均将增大 , 使换向条件变差 。 由于风路变长 ,

冷却条件也变差 , 导致温度轴向分布不均匀程度

也增大 , 电机的工艺性也较差 。 反之直径较大 ,

长度较短 , 则有利于电机通风散热 , 有利于电机

换向 , 但技术经济指标较差 。 所以在设计时需要

全面地分析 、 比较 , 择优选用 。

在实际生产中 , 也可以参照已生产过的同类

型规格电机的设计和试验数据 , 采用所谓

“ 类比

法 ” , 直接初选电枢尺寸 > 当转速相同而额定功

率不同 , 对同一中心高的电机 , 可近似认为

3 . 电 磁 负 荷

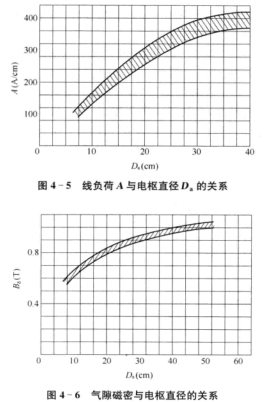

线负荷 A 是指在电枢表面圆周每单位长度

上导体中总电流 , 线负荷 A 按下式计算 :

选用较高的电磁负荷 , 可以节约有效材料 ,

但 A 过高 , 会产生不利影响 , 电抗电动势增加 ,

使电机换向性能恶化 ; 电枢反应增强 , 使电机工

作特性变差 ; 使电机用铜量增加 , 铜损耗和温升

增高等 。 Bs 过大 , 使空气隙及电枢磁路所需的

励磁安匝增加 . 也使电枢铁损耗增加 、 效率降低 、

电机温升升高 。

所以在选择 A 值和值时 , 不宜选得过高 ,

一般可根据已经制造的电机 , 作为设计时的参

考 , 自通风的 B 级绝缘的直流电机线负载 A 、 气隙

磁密 Bs 与电枢直径 Da 的关系曲线见图 4 - 5 和

图 4 - 6 。

对于低速直流电机 , 铁损耗较小 , B 8 可选用较大值 ; 对于高速电机 , 铁损耗较大 , BS 值应选用小些 。 另外 , 根据电机的通风散热条件和电机

采用的绝缘等级 , 可适当调整 A 与 值 的 范

围 。 对 F 、 H 级绝缘的电机 , 在不影响电机的换

向性能的前提下 , 其中 A 值的选用可高于图

4 - 5 的曲线值约 10 % 20 % , Z 4 系列外通风

电机 , F 级绝缘 , 其 A 值平均高于图 4 - 5 的曲线

值达 15 % ~ 30 % 。

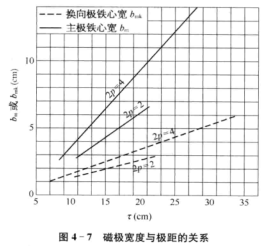

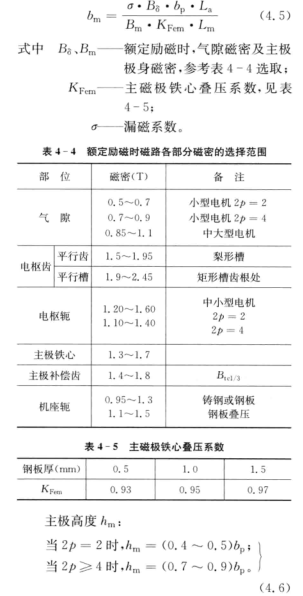

4 . 极数及主极尺寸

电机极数的选择 , 应综合考虑电机的运行性

能和经济指标 。 一般小型直流电机的极数选用

为 2 极或 4 极 , 电枢直径 Da < 120 mm 时 , 用 2

极 ; Da 〉 120 mm 时 , 用 4 极 。

极弧系数 % , 对有换向极电机 , 可在 0.6

0.75 之间选取 ; 对无换向极电机 , 可在 0 . 65 -

0.80 之间选取 。 取较大值对缩小电机尺寸有

利 , 但极靴间的距离小 , 使磁极漏磁增加 . 会影响

换向 。 对不同电枢直径的电机 , 小电机其主极间

距离较窄 , 其叫值宜选得较小 。 对同一电枢直

径的电机 . 极数较多时极距小宜选小些 ; 极

数较少时 , a 8 可选得大些 。

磁极铁心长度 L , 一般与电枢铁心长度 La

相同 。

极身宽度 , 可按下式确定 , 采用圆形机座

时 , 也可参考图 4 - 7 直接选取 。

电机的最终尺寸须在绘制出主极线圈布置图及留有必要的通风间隙以后才可确定 。

5 . 气 隙

气隙 S 是主极极靴的弧形面与电枢外圆表

面之间的间隙 。

一般用途的电机气隙根据电磁负荷 A 、 BS

值可按下式确定 :

对有换向极电机

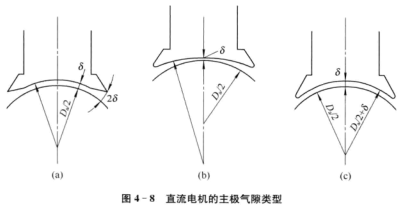

主极气隙有三种形式 :

( 1 ) 极尖削角的均匀气隙 ,

在极靴两端各有

约 1 / 6 长度斜角 , 见图 4 - 8 a , 极尖气隙增大抑制

部分电枢反应所引起的气隙磁场的畸变 。 极弧

计算长度为 & = 。

( 2 ) 偏心气隙 ,

即极靴圆弧与电枢外圆不同

心 , 使气隙从主极中心线至极尖逐渐增大 , 见图

4

_

8 b , 它能较好地抑制电枢反应所引起的气隙

磁场畸变 , 有利于电机调速 , 并能降低最大片间

电压 。 当 ^ x < 3 ^ 时 , 计算等效气隙占 =

0 . 75 ^ + 0 . 25 ^ , 其极弧计算长度 6 S =

。

( 3 ) 均匀气隙 ,

见图 4 - 8 c , 极靴范围内气隙

是均匀的 , 一般在带有补偿绕组的大中型电机中

采用 , 极弧计算长度 bs = bp + 2 S 。

以上三种形式 , 极尖削角的均匀气隙主要用

于小型直流电机中 ; 偏心气隙主要用于一般用途

的小型直流电机起重冶金直流电机中 ; 均匀气隙

多用于带有补偿绕组的大中型直流电机中 。

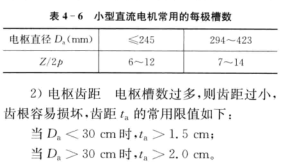

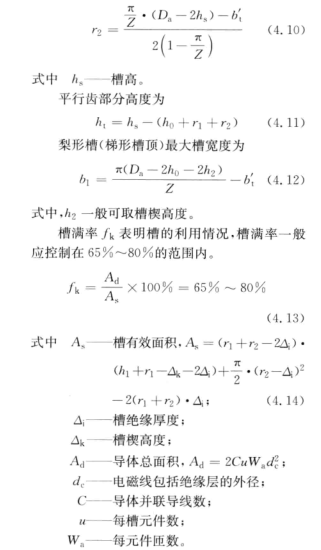

6 . 槽数及槽形

电枢槽数 Z 的选择主要从以下几方面考虑 。

1 ) 每极槽数增加每极下的电枢槽数 2 / 2 / » ,

可改善电机的换向性能 , 减少由磁通脉振引起的损

耗和噪声 , 但 Z ! lp 过大 , 将使槽利用率降低和制造

工时增加 。 一般小型直流电机常用的每极槽数见

表 4 - 6 , 为了减少磁通脉振 , 常选取 Z / / > 为奇数 ,

有时还采用斜槽 , 其槽斜度为齿距 ^ 的 0.5 1.0 。

3 ) 槽电流为使槽内铜耗产生的热量易于散

出 , 对中小型电机一般每槽总电流值 fz < l 500 A 。

4 ) 电枢槽数 2 及换向器片数 K 应符合绕

组的接线规律和绕组的对称条件 :

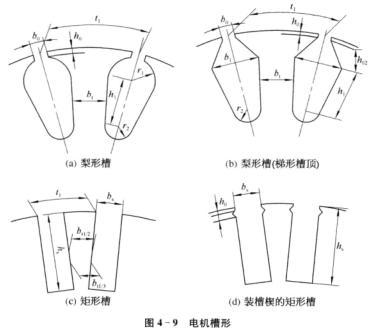

槽形一般选用梨形槽或矩形槽 , 梨形槽一般用在

电枢直径 08 < 20 cm 的较小容量的电机中 , 如

图 4

_

9 a 、 b 所示 。

梨形槽适应于用圆线绕的软绕组元件 , 其圆线

直径不宜超过 1.68 mm , 单根导线截面不够时 , 可

用两根或多根并绕 。

槽 口高度 Ao : 0.08 0.1 cm 。

槽口 宽度 b 0 : 0 . 3 ~ 0 . 4 cm 。

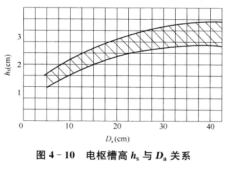

槽顶半圆半径 , 可根据齿宽度大小进行计算

槽高度 As : 参考图 4 - 10 初步确定 。

槽底半圆半径 , 按平行齿要求确定 :

对于电机电枢直径 Da > 20 cm 、 功率较大

的电机宜选用扁导线 , 常采用全开口的矩形槽 .

如 图 4 - 9 c 、 d 所示 。 对于槽形较浅的绕组元件 ,

其漏磁导较小 , 有利于换向 ; 对于槽形较深的绕

组元件 , 槽漏磁导增加 , 齿根磁密增大 , 所以应优

先采用宽而浅的槽形 。

槽宽 6 S 是根据槽绝缘结构和导线的高度 、

宽 度 来 决 定 的 , 一 般 槽 宽 度 取 值 范 围 为

( 0 . 35 0.5 ) ta ,

其中 fa 为齿距 。

槽形选定以后 , 计算电枢齿顶齿矩 :

式中 , 汉及 Bu / 3 为计算齿磁密时的预计值 。 注

意在确定槽形尺寸时 , 齿部磁密不宜太高 , 以免

过分饱和使齿部磁动势过大并使齿中铁损耗增

加 。 根据统计结果 , 一般小型直流电机的齿部磁

密在 1.7-1 . 96 T 范围内 。

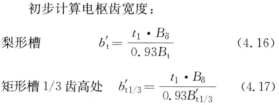

7 . 电机的绕组形式及有关数据

电机的绕组是由多个元件构成 , 绕组元件以一

定的规律与换向器片连接成闭合回路 , 由元件所组

成的闭合回路通过换向器被正负电刷截分成若干

并联支路 , 并通过正 、 负电刷与外电路相连 。 每一

支路各元件的对应边一般应处于相同极性的磁场

下 , 以获得最大的支路电动势和电磁转矩 。 电枢绕

组每个元件的匝数 Wa 可以是单匝 、 多匝或分数

匝 , 如图 4 - 11 所示 。

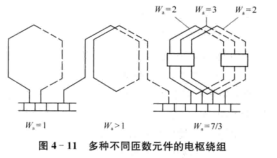

绕组元件的两个边分别置于不同槽的上下

层内 , 每槽每层并列的元件边数 《 通常为 1 5

个 , 如图 4 - 12 所示 。 当 《 大于 1 时 , 并列的元

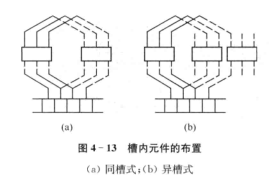

件可以布置为同槽式或异槽式 , 如图 4 - 13 a 、 b

所示 。

电机的元件总数 s 为电枢槽数Z与U的乘

积 , 且与换向片数 K 相等 , S = K = Za 。 绕组总

导体数 JV 和 Wa 与 S 的关系为 iV = 2 SWa , Z ,

« 、 S 、 K \ Wa 、 N 等为绕组的基本数据 。

绕组元件在槽内的安放位置及其与换向片

之间的连接规律由下列五种节距确定 。

( 1 ) 槽节距 ys ,

为一个元件的两个边在电枢

圆周上的跨距 , 用槽数表示 , : ys 值应等于或接近

于一个极距内的槽数 。

( 3 ) 换向器节距 : yk , 为一个元件的两个出线

端在换向器上的跨距 , 用换向片数表示 , 取决

于绕组类型 。

( 4 ) 合成节距 > 为两个串联元件的对应边

在电枢圆周上的跨距 , 用换向片数表示 , 其值与

相等 。

( 5 ) 第二节距 ; y 2 , 为接在同一换向片上的两

个元件边在电枢圆周上的跨距 , 用换向片数表

示 , 其值取决于 M 与 : 与 绕 组 的 类 型 有 关 。

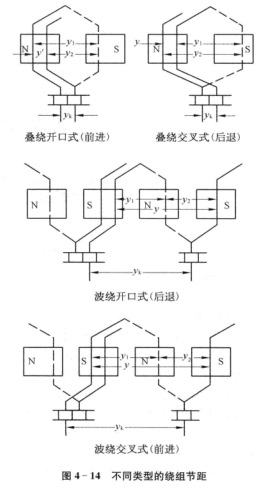

不同类型的绕组节距如图 4 - 14 所示 。

按照绕组元件与电机换向片之间不同的连

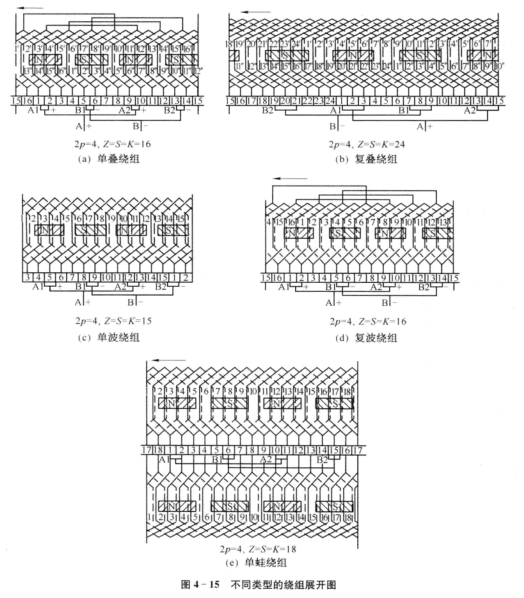

接规律 . 电机的绕组型式 , 可分为叠绕组 、 波绕

组 、 蛙绕组以及其他特殊绕组等 , 如图 4 - 15 所

示 。 叠绕 、 波绕和蛙绕等类型绕组分别有单叠和

复叠 、 单波和复波 、 单蛙和复蛙之分 , 其中单叠和

单波绕组是最基本的类型 , 也是中小型直流电机

常用的类型 。 不同类型绕组之间的区别主要在

于它们的并联支路数不同 , 并联支路数的多少在

一定程度上反映了电枢电流的大小 。

当电枢电流

^

> 450

700 A 时 , 常采用单

叠绕组 , 这种绕组的特点是绕组的并联支路数等

于极数 2 a = 2 么当极数 2 户 > 2 时 , 支路数较波

绕组多 , 此时一般都采用均压线 , 增加了用铜 , 也

增加了损耗和结构上的复杂性 , 尽管如此 , 这种

绕组型式仍广泛应用 。 对于小型的 2 极电机 , 虽

然采用单叠和单波绕组都一样 ( 2 极电机采用单

叠绕组不需用均压线 ) , 但一般还是采用单叠绕

组 , 因为单叠绕组下线 、 接线工艺比较简单 。 对

于大功率或者低电压 、 大电流的电机 , 还可采用

支路数比单叠绕组多的复叠绕组 , 其绕组的并联

支路数为 2 a = m ( m 为叠绕组的重路数 ) 。

单叠 、 复叠绕组展开图见图 4 - I 5 a 、 b 。

单波绕组适用于电枢电流 Ia < 500 A 的电机 , 它不需要均压线 , 结构简单 , 支路数最少 , 但每支路中串联元件数较多 , 在中小型直流电机中采用得比较多 , 波绕组的展开图见图 4 - 15 c 。单蛙绕组是由接在同一换向器上并联工作的叠绕组和波绕组组合而成的一种混合绕组 , 并且叠绕组和波绕组两者支路数相等 , 相互兼作对方的均压线 , 因而不需要另设均压线 。 蛙绕组的槽内元件边按四层布置 , 由上而下依次第 1 、 4 层为波绕组 , 2 、 3 层为叠绕组 。 单蛙绕组中波绕组是复波绕组 , 其重路数等于磁极对数 , 故单蛙绕

组的支路数 2 a = 4 〆

单蛙绕组的应用范围同单叠绕组 , 由于单蛙

绕组制造复杂 , 在小型电机中应用较少 , 但在电

流较大的中型电机中应用比较广泛 。 单蛙绕组

展开图见图 4 - 15

_ e 。

确定绕组型式及槽数后 , 电枢绕组总导体数

W 、 每槽元件数 w 、 每元件匝数 Wa 、 换向片数 K 、

线规 、 均压线等可按以下各关系式确定 :

( 1 ) 预计电枢导体数 iV ' :

式中 , 线负荷 A ' 根据 Da 参考图 4 - 5 选取 。

( 2 ) 每槽元件数 《 , 一般在 1 5 中选取 , 选

取时要注意以下问题 : 要满足绕组的接线规律

和对称条件 , 例如单波绕组 , 为避免死线圈引起

的绕组不对称性 , 在 2 / = 4 时 , 尽量不用 《 = 2

或 4 , 同时也要注意与其有关的换向片数和换向

片间的平均电压 , 使其相互协调 。

8 . 换向器与电刷

在小型直流电机中 , 由于电气和结构原因 ,

为了获得较多的换向片数 , 其换向器直径比较接

近于电枢直径 。 这样可使换向器片的宽度稍宽

一些 , 对电机的换向有好处 , 增加了换向器磨损

寿命 , 对电枢铁心中开有轴向通风孔的电机 , 有

利于在换向器套筒内也相应地设置轴向风道 。

换向器的圆周速度一般不应大于 40 m / s , 已生

产的小型直流电机不同电枢直径对应的换向器

直径见表 4 - 7 «

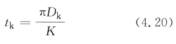

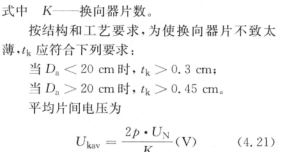

在确定换向器片数时 , 应该核算换向器片数的最小片距和平均片间电压 。换向器片距为:

为防止电位差火花和环火 , 平均片间电压应

不超过下列限值 :

对于无且电机 , 其平均片间电压为 17 V ;

X 和钓 Hi 绕组的电机 , 其平均片间电压为 22 V 。

一般直流电机常用的换向器有两种 : 一种

是结构简单 、 加工方便的塑料套筒换向器 , 多用

在小型直流电机中 。 另一种是金属套筒拱形换

向器 , 一般用在功率较大的电机中 。 两种换向器

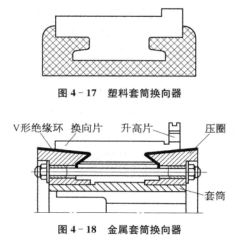

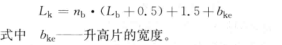

结构示意分别见图 4 - 17 和图 4 - 18 。

换向器直径推荐按 JB 2568 《 电机换向器直

径系列 》 选用 。

换向器工作表面长度 Lk 取决于电刷的数

目 、 电刷尺寸 、 刷握结构 、 电刷错位距离 、 升髙片

宽度 , 以及电机在运转时电枢轴向串动量等因

素 。 对于小型电机 , 换向器长度一般可按下式

计算 :

电刷对电机换向有很大影响 . 应按电机的功率 、 电压 、 负载性质 、 运行方式 、 换向器圆周速

度以及环境等条件进行选用 。 电刷一般采用电

化石墨材料制成 , 按原料配比的不同 , 又可分为

石墨基 、 炭黑基 、 焦炭基等 。 其中炭黑基的电阻

率和接触压降较高 , 适用于换向困难的电机 , 石

墨基常用于换向正常的电机 。 金属石墨电刷的

电阻率和接触压降较低 , 适用于低压大电流的

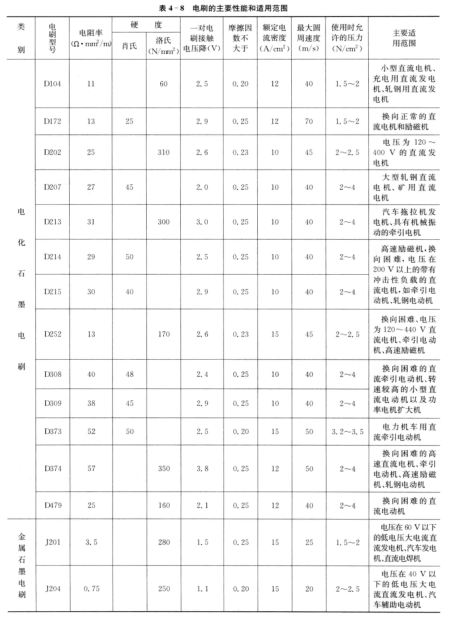

电机 。 各类电刷的性能和适用范围可参考表

4 - 8 。

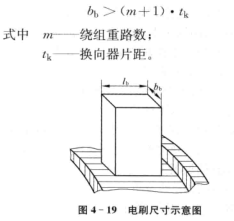

电刷的宽度 6 b 应保证电刷能覆盖绕组所要

求的最少换向片数 。 电刷宽度 6 b 和长度 Lb *

意图如图 4 - 19 所示 。

电刷的宽度应选择适当 , 在换向区宽度

允许的情况下 , 应选用较宽的电刷 , 以降低电

抗电动势 , 并可缩短换向器长度 , 对于宽度大

于 2 cm 的电刷 , 常采用并块电刷或分层电刷 ,

以改善换向 。

电刷的长度

“

, 应优先选用较短的电刷 , 选

择较短的电刷有利于电刷与换向器保持良好的

接触 , 有利于散热 。 常用的电刷尺寸见表 4 - 9 。