同步电机凸极式转子线圈的绕制

2 . 3 . 1 6 同 步 电 机 凸 极 式 转 子 线 圈 的 绕 制

同步电机凸极式转子线圈多采用单层多匝式结构 • 导线沿窄边绕制 , 即称扁绕 , 各匝

形状 、 K 寸相同 , 可做成矩形或两头呈半圆形的线圈 。 通常匝间绝缘采用环氧玻璃坯布

垫入 . 经热压固化成型

修理同步电机时 , 在重绕转子线圈之前 , 先应了解或数淸楚原绕组的匝数 , 绕制绕

组的线规 , 原绕组线的绝缘等级以及原绕组匝间采用的是哪种绝缘材料等 . 然后再进

行重绕

一 、 工 艺 流 程

同步电机凸极式转子线圈的典型工艺流程如下 :

绕线 锉修转角只增厚 ( 简称锉只 ) 退火 冷压整形 引线加 T . 和焊

接 — 清理垫绝缘 — 热压 — 清理引线并搪锡 — 包首末匝绝缘 — 检查试验 。

首批制作的线圈 . 一般先做首件鉴定 . 若尺寸不符要求 • 应调整好绕线模再成批投入

生产 。

二 、 绕线

1 . 设备与模具

凸极式转子线圈在专用的绕线设备上绕制 。 目前国内使用的有 NHK - 2 绕线机 、 中

型扁绕机和大型扁绕机 ( PT - 35 或者 7010 扁绕机 ) D 前者是绕中 、 小型电机的转子线圈 ,

后者是绕制大 、 中型电机的转子线圈

^

凸极式转子线圈因系扁绕 , 绕制时铜线有扭转趋势 . 因此必须用专用模具夹持铜线 . 控

制铜线扁弯方向 , 并保证线圈达到要求的形状和尺寸 。 常用的绕线模种类有机绕模 ( 配

NHK - 2 绕线机 ) ,

“ 摇把式 ”

绕线模和 “ 抽片式 ” 绕线模 。 对于截面尺寸大 、 宽厚比大的铜线 ,

则用 “ 摇把式 ” 绕线模绕制 , 对于截面尺寸较小 、 宽厚比小的铜线可用 “ 抽片式 ” 绕线模绕制

D

2 . 绕制

线圈绕制前必须核对铜线型号与规格 , 检查截面尺寸和外观质量 。 将绕线模把合在

绕线机上 , 检查模具长 、 宽尺寸应符合要求 。

绕制时将铜线穿过汇总器 , 并固定在绕线模上 、 调整好汇总器压紧装置 , 然后开始绕

制 。 汇总器是一种导向 、 压紫 、 校点机构 . 设有铜线压紧装置 . 对于不同线规的铜线 , 通过

调整压紧螺钉获得适 , 的平直效果和拉紧力 。 绕线过程中应随时调整压紧力 , 使铜线保

持大致相同的拉紧力 , 然后保证每匝铜线的尺寸一致 3 用 “ 抽片式 ” 模子绕制时 , 汇总器

的压紧力以保证铜线既不拉过细 , 乂保证转角 i ? 部分平整 , 不 ; 丨

1 , 现波纹为宜

, 一般铜线弯

制后转角 i ? 部分的宽度尺寸不允许小于铜线线规宽度的 90 % 。 绕制过程屮必须将铜线

与模心 i ? 处敲打服帖 , 防止线匝外胀 。

采用 “ 摇把式 ” 绕线模时要注意 : 首先是摇把的压板压力须适当 . 太松铜线会发瓢或

起波纹 , 太紧会增大设备的载荷 , 严重时会拉细铜线 ; 其次要求摇把装好压紧后方能拆除

对角线的另一只摇把 , 否则会丙摇把提前拆除而发生 “ 窜片 , ” 导致长度方向片间不整齐 ;

最后须注意用摇把绕制时开车要 “ 到位 ” , 开车过头会严重卡伤铜线 , 不到位时装摇把有

闲难 。 还需注意压板刮伤铜线时须修磨好再使用 。

用 NHK - 2 绕线机绕制线圈时 , 必须适当地调整线规垫片的夹紧量 , 限位开关 、 电磁

离合器的动作以及重捶的重量 , 以保证线阐转角只的扁弯质量和防止线同鼓肚 „

绕线时线圈的绕制方向应符合图样要求 ; 线圈绕到规定的匝数后应留足引线长度 ,

然后剪断 , 取出线圏 。

3 . 铜线焊接

绕线过程中 , 铜线不够长时允许焊接 , 但接又位置必须在线圈的立线部位 , 相邻匝

接头应错开 50 mm 以上 。 铜线接头采用 45 ° 斜接 , 铝线接头采用直对接 。 铜线焊接采

用银铜焊料 , 牌号为 HlAgCu . 30 - 2 5 , 焊剂可用脱水硼砂或剂 301 , 铝线焊接用纯铝丝焊

料和剂 401 „

焊接时 , 先将接头处加工到要求的形状 . 铜线 4 5 % 钭角可用专用的铣头机加工 , 然后

将接头对齐 . 要求接头两边的导线在同一条直线上 ( 不应错位 ) . 接头处应保持 0 . 2 m m 左

右的间隙

^

可用气焊进行焊接 。 采用中性火陷 , 火焰中心距导线 4 5 mm . 即用外焰加

热 , 防止温度过高 . 使金属结晶变粗 , 影响其机械强度 。 当接头呈樱红色时 , 洒上焊剂 . 然

后放上焊条 , 让接头处的热量传给焊条 , 任其自然熔化 , 填充焊缝 。 不能用火焰立接烧焊

条 , 以免焊件温度不够时焊条先熔化 . 形成假焊

^

焊好的接头应锉修平顿 , 铜线边缘应倒成岡角 , 接头必须严格控制 R 寸 , 接缝应平整

( 不错位 ) , 焊缝无气孔 、 裂纹 、 假焊等缺陷 。

三 、 锉 及

铜排扁绕过程中外沿扩展开来 , 而内沿被压缩 、 因此用矩形铜排绕制时 , 线圈转角内

i ? 部分会产生增厚 , 外 i ? 产生减薄现象 。 增厚与减薄量决定线规宽度和绕制半径铜

排宽度 、 厚度不变时 , 则绕制半径越小 . 内越增厚 , 外 i ? 越减薄 ; 绕制半径及铜线厚度

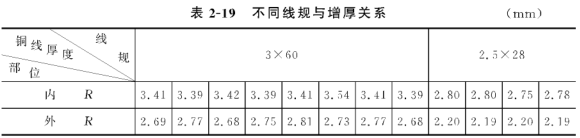

不变时 , 则铜排宽度越宽 , 内只增厚越多 , 外只减薄越多 。 表 2 - 19 为转角半径均是

4 0 mm 、 用不同线规绕制的两种线圈的各匝铜线内 i ? 和外 i ? 部分铜线厚度情况 。

增厚部分可使线圈高度尺寸增加 ( 特别在匝数多的情况下 ) . 并且在压型时会损坏绝

缘 , 引起匝间短路 , 因此必须除去増厚部分 。 去除只增厚部分的方法较多 , 可以用液压机

压平 . 亦可用风动铣刀逐匝修平 , 还可以在 NHK - 2 绕机上装一把刮刀 , 预先将内 i ? 增厚

部分刮去 , 对于截面尺寸大的线圈 , 增厚部分最好用专用的铣床在绕线过程中就除去 。

无论用什么方法除去增厚部分 , 都必须保证铜线公差 , 并且要考虑线阐总高度符合

要求 。 锉修部分铜线边缘应倒成相应的圆角 , 表面应砂光 、 无毛刺 。

对于大型水轮发电机转子线圈 , 为了省去锉修 i ? 工序 . 一般采用特殊的七边形铜排 ,

绕制线圈后内外 R 尺寸基本保持一致 。 另外采用七边形铜排 . 可增加线圈的散热面 。

四、 退火

铜线绕制后,由丁内部组织变化而变硬,为了消除内应力,使铜线软化,便丁冷压整 形,绕制线圈后必须进行退火处理。国内常用的退火设备多为水封式退火炉和真空无氧 退火炉。

退火前铜线表面的油污必须擦洗干净,一般用汽油或用循环热水冲洗。铜线退火温 度为550〜600°C,而铝线为400〜420°C,保温时间都为2h。铜线退火后,必须检查接头 质量,有脱焊的必须进行补焊。若铜线表面氧化,应去除氧化皮。

五、 冷压整形

线圈冷压整形的目的是为了校准线圈的几何形状和外形尺寸,并使各匝铜线平直、整齐。

线圈冷压整形在油压机上进行。整形模由冷压底座、模心及上下压圈、侧板、压筒等 组成。整形时,线圈置于冷压底座上,线圈内框用组合模心撑紧,以保证内框尺寸;线圈 外侧通过冷压底座上的侧压装置及侧压板将线匝直线部分压靠模心;线圈两端一般靠手 丁将线匝敲整齐,为了不损伤铜线,敲打时应垫以铜排或胶木板;最后加上压,通过压筒 将线匝压平整。

冷压时,要求将线圈形状整规则,高度尺寸及内框尺寸应符合要求。

为了保证线圈形状,对于大型水轮发电机的转子线圈和特殊要求电机的转子线圈, 可以采用两次整形,即在引线加工焊接后再进行一次整形。

六、 引线加工和连接

线圈冷压整形后,需焊接或铆接引线。由于引线位置是以线圈中心线为基准的,因 此首先需划出线圈中心线,然后按图样要求确定引出线的位置。

硬引线大多采用银铜气焊连接。中小型电机凸极式转子线圈的引线采用鸠尾连接, 需用专用丁具在引线及线圈上冲出鸠尾,连接后用银铜气焊焊牢。引线焊接后需进行搪 锡处理,为了避免热压时线圈用大电流加热,引起搪锡表面严重氧化、机械划伤和余胶不 易清理等问题,故引线搪锡工序在匝间绝缘固化后进行。对丁特殊要求的线圈,引线则 采用镀银处理,一般在线圈冷压整形并接好引线后,铣下带引线的首末半匝进行引线镀 银,然后再与线圈对号焊接。由于加工复杂,线圈热压后不易清理余胶等原因,设计上应 采用其他措施减小引线接触电流密度,尽可能不采用镀银引线。

软引线则采用铆接方法连接,引线用多层软纯铜板制作,引线与线圈铆接后进行灌锡。

对于铝线线圈,由于铝线的机械强度较差,又不易焊接,引线必须采用铜线,一般增 设一个铜-招过渡接头。过渡接头的铝线端与线圈焊接,铜线端与引线连接。由于铜铝 焊接难度大,采用铜-铝过渡接头,可用特殊方法(如摩擦焊)预制,能获得较好的焊接质 量,并可以组织外单位协作制作。

七、 匝间绝缘和热压

转子线圈的对地绝缘是固定在磁极身上的,因此线圈上只进行匝间绝缘。凸极式转 子线圈匝间绝缘以往采用浸漆石棉纸,由于石棉纸强度较差,长期运行后匝间绝缘收缩, 导致匝间松动等缺陷,到20世纪60年代普遍采用玻璃布浸渍环氧酚醛漆作匝间绝缘, 每匝垫2〜4层。由于同步电机转子线圈在运行中除了受到机械力、热应力和热的作用 外,还会受到因不同原因引起的过电压作用,因此首末2、3匝要加强匝间绝缘,一般除采 取增垫层数之外,还加包绝缘带。

垫匝间绝缘前,耑清理导线上的棱角和毛刺,并用酒精擦洗铜线上的油污和杂质,清 理干净后方能垫绝缘

匝间绝缘需事先裁制好,分直线和端部两部分,垫人线圈时采用对接,但每层绝缘接 头应错开,为了避免在线圈吊运和压型时绝缘窜位而造成匝间短路,匝间绝缘的宽度比 铜线宽3〜5mm。

环氧玻璃坯布的成型时间,随坯布的存放时间和温度而变化,坯布须低温贮存。尤 其在夏天气温高,玻璃坯布会自身胶化,造成玻璃坯布成型时间缩短而不易流胶,易引起 线圈高度尺寸偏大,甚至匝间绝缘黏结不良而产生开匝现象,影响绝缘质量,因此必须严 格控制玻璃坯布的贮存时间和温度。

转子线圈热压的目的是使铜线与绝缘黏合成一坚实的整体.并使线圈达到要求的形 状和尺寸,凸极式转子线圈热压使用热压模,压模结构与冷压整形模相同,只是线圈与模 具接触面都需用绝缘板或绝缘纸隔开,线圈通以直流电进行加热,在油压机上进行热压。

热压时,将线圈装人热压模,在模心与线圈之间垫人绝缘纸板和脱模用的玻璃纸。

撑好模心,将各线匝敲打整齐,加上侧压力,加压时注意两侧压力平衡,防止线圈倾斜,然 后通以直流电加热,待线圈温度升至60〜70°C进行初压、温度至90〜100°C时进行全压。 为控制线圈高度尺寸,可以在线圈两端加方箱,或用等高块来限制尺寸。全压后升到 丄50〜160°C,保温30〜45min,使绝缘固化后冷却到70°C以下卸模。

线圈卸模后,一般情况下内框部分不予清理,线圈外侧多余的绝缘和余胶应清理掉, 立至露出铜线。要求包首末匝的线圈,撬开首末匝,清理掉边缘的余胶,方可包扎绝缘。 包完首末匝绝缘应将其敲平服。

对于大型水轮发电机转子线圈,采用7边形铜排后,匝间绝缘清理丁作量和难度较 大,可在绝缘完全固化前,连同模心将线圈吊出,清理外侧绝缘G,再人模继续加热固化。

近年来,水轮发电机的转子线_采用上下托板与线阐热压成一体的结构。可采用一 次压制或两次热压丁艺(即线圈热压成形后再与托板压制成一体

高速电机转子线圈由于结构尺寸的需要,要求在线圈热压后将直线部分铣去一斜角 或铣围带槽。铣削加丁后,必须将加丁面铜肩清理干净,防止铜线被黏连引起匝间短路。 八、检查与试验

线圈成品须进行外观和尺寸检查,丼进行匝间短路试验。对于铣围带槽和铣斜面的 线圈,清理后还需进行第二次匝间短路试验。