电机修理技师手册集电环故障的修理

一、集电环结构及其电刷技术特性

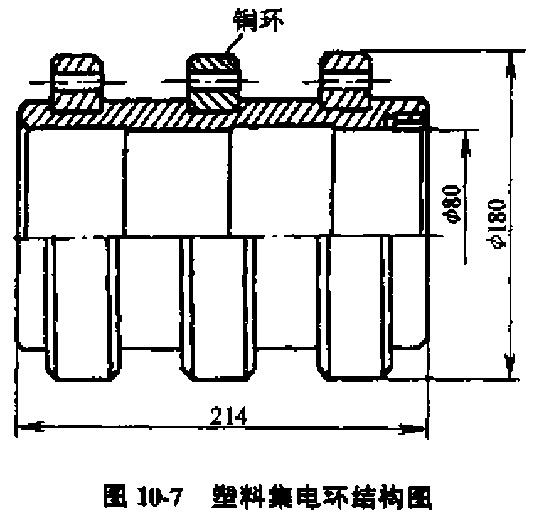

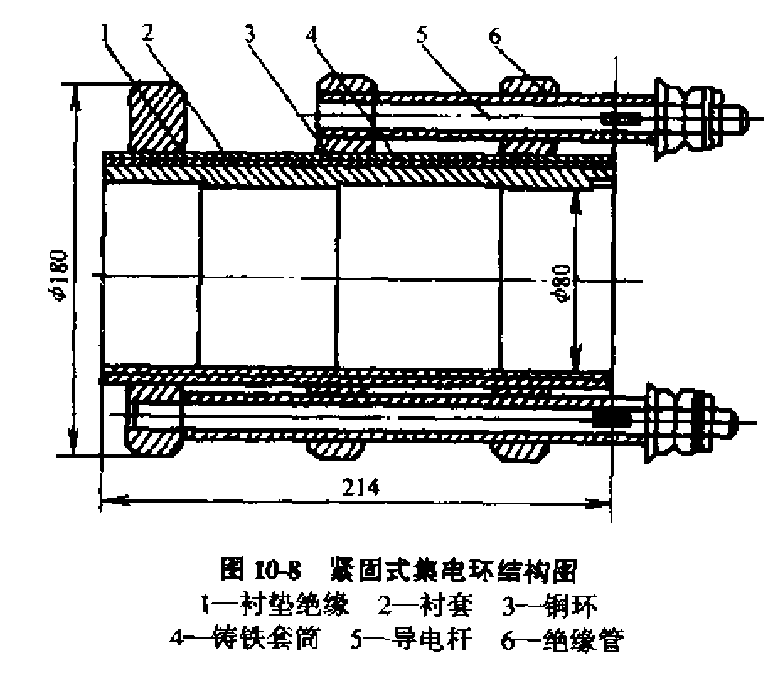

常用的集电环结构形式有塑料集电环、紧固式(或叫装配式)集电环、支架装配式集电环以及热套集电环等。

(1)塑料集电环结构如图KV7所它是果用酚醛玻璃纤维塑料将3个铜坏压制成整体的一种简单结构,通常使用在中小型电机中..

(2)紧固式集电环结构如图1所示^它主要由铜环、开口的薄钢板围成的铁套筒、衬垫绝缘以及铸铁套筒构成。衬垫绝缘常

采用0.2mm厚的环氧酚醛玻璃布板和0.05mm厚的聚酯薄膜组成,其 总厚度应比要求尺寸增大0J5〜0.20mm,以保证压缩后的紧度。这 种结构适用于中型电机中。

支架紧固式集电环其是采用绝缘垫圈将三相铜环相互绝 缘,用绝缘的螺杆将其紧固在支架上的一种结构,常用于中低速大型 电机中u

热套集电环其是将铜环直接热套装在绝缘转轴上,适用于 髙速大塑电机中。铜环(也叫金属环)一般采用青铜或低碳钢制成。高速电 机的铜环是采用高强度合金钢制成的。

集电吁使用的电刷有金属石墨电刷(如J164、J201、J204 等)和电化石墨电刷(如DIM)。

二、集电环工作表面常见故障的修理

集电环工作表面上常见故障有凹痕,条痕、急剧磨损、印迹、烧 伤等。产生凹痕是因电刷排列不均以及正常磨损造成的。但若电刷牌 号不对,硬度过高,也会在集电环表面上磨出凹痕。产生条痕或深沟 的原因是电刷内含有杂质,或外界杂质粘附在电刷和集电环工作表面 上。造成急剧磨损原因,在机械方卤是刷质较硬、集电环表面积污和 粗糙、刷压过大、转子振动,每排电刷电流分布不均等;在电气方 面,因集电环工作表面有一层水膜通过电流时会产生电解作用,以致

造成电腐蚀现象。集电环工作表面产生印迹现象是因在停机时集电环周围有腐蚀性气体,对电刷未盖住的集电环工作表面上产生腐蚀作用而造成的。此外,由于设备的机械振动,或集电环外径椭圆也会造成电刷的印迹。集电环烧伤现象是集电坏外径呈撕圆时t会引起电刷跳

动弧光烧伤集电环工作表面D在正常运行吋,蒈通电刷在〗OOOh运行中,能磨掉4〜6/mn。

检修时要检査集电环工作表面达到光滑、无烧痕、无条痕等缺陷,表面粗糙度达見1.6 ~ 绝缘外部可釆用合成树脂浸渍的无纬玻璃丝带绑扎,以防运转时外鼉云母片飞散5集电环与轴配合和各环与绝缘套的配合应牢固。绝缘套管应无裂纹和无松动现象。引线

连接应牢固。绝缘电阻值在75T时应不低于0.5MH。

电刷在刷盒内应滑动灵活3刷盒内孔表面粗糖度刷盒内孔径向公差为H10,轴向公差

为H16D电刷宽度及厚度尺寸公差为dlK电刷与刷盒壁间隙为0.1〜0.2nam,电刷与环接触应密合。

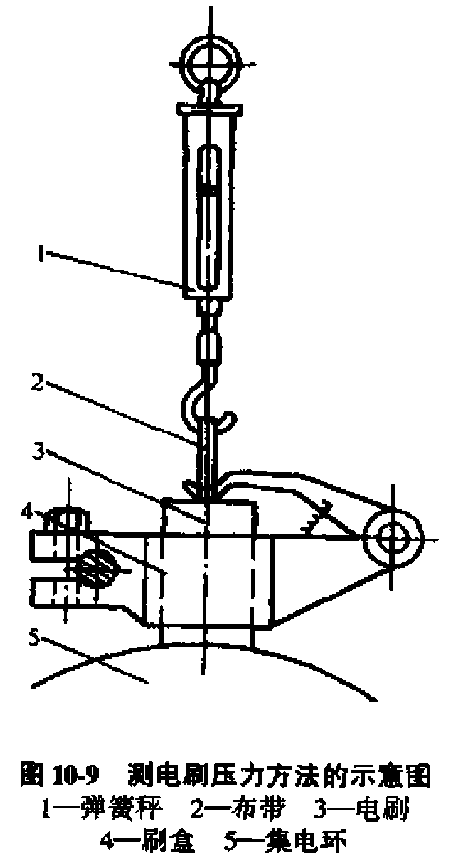

各刷间的H力差不应超过其平均值的20%。测量电刷压力的方法如图1&9所示^对于绕线转子异步电动机的举刷装置,短路环上的触头与集电环上的刀片应均匀接触,接触面积应达60%以上,以避免造成转子单相运转或触头过热而失去弹性。对于集电环表面轻微烧痕、麻点等町用油石、细锉打磨,最在电刷装置方面,要求刷盒下部边缘与集电环表面相距2-4mm。

后用0.063mm细砂布打光。所以不应轻易车削集电环,但在下列情况下,就予以考虑。

1)集电环径向偏摆量:电动机转速在lOOtV/miii及以上时超过 0,05mm;在 1000r/min 以下时超过 O.OSmm。

2)铜环表面损伤深度超过1mm,面积占总面积的30% ~ 30%。 铜环表面有严重的缺陷时,需要对铜环表面进行车削,但要卸下集电环或拆卜转子T是很麻烦的。集电环重新装配不易保证质量,电 动机运输又增加困难,所以应考谭在现场就地车削集电环工作面。具 体办法是如下。

①用普通车床上的小拖板作为夹持车刀的刀架,将小拖板固定 在虎钳上。虎钳用一支承架(或工作台)固定,一般集电环是用铜质 制作的,所以车刀可选用T5或T15或B3型。

②车削时,要选择锋利的车刀,吃刀t要小,车削速度控制在1—1,5m/sc,

③铜环工作表面车削后,要用O.OMmm细砂布砂磨工作面,然 后再用砂布背面紧贴铜环表面进行抛光最后用蘸少许机油的旧砂布 进行精抛光,使工作表面的表面粗糙度

④车削加工后的集电环要求T作面的圆度误差在0.01〜0.03mm之间。

⑤用百分表测量集电环外衧的圆度.公差不应超过0.03〜0,05mm,轴颈径向圆跳动矣0.1%;

⑥各铜环外径之差不应大于外径的1%„对f铜环表面轻微的麻 点和烧痕,可用油石、细锉打磨,最后用0.063mm细砂布打光,不bJ 轻易车削铜环。对于集电环径向偏摆严重和铜环表面损伤严重时,才 进行车削铜环工作。通常是锕环损伤深度超过1胃,损伤面积大于 20%,以及电动机集电环外岡圆度公差在0.05mm OOOOrAniri及以上)和超过(LOSmm 1〇〇0r/miii以下)时方考虑车削铜环

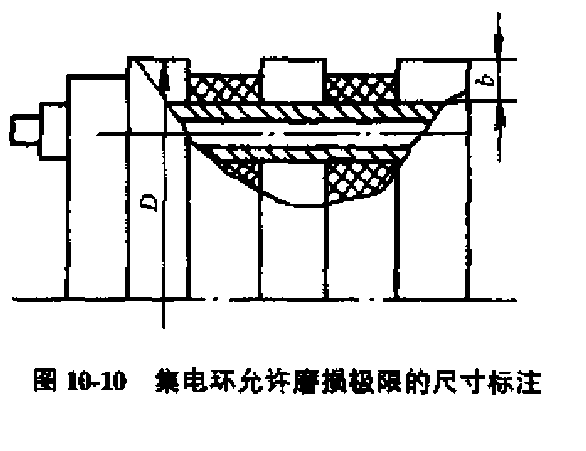

表1化25集电坏允许麽损极限值 | |

集电坏外径 | 允许最小尺寸 |

100以下 | 3 |

100-150 | 4 |

130-200 | 4.5 |

200 - 250 | 5 |

250-300 | 6 |

三、集电坏短路故陣的修理

].塑料集电环短路故障的检修

先将烧毁部分用尖铲剔除干净,然后进行

擦洗D再用绝缘电阻表

检査短路点,一直处理到无短路点为止。

3)采用6101环氧树放和650固化剂混合后(各一半),涂在剔除故障点的空穴处,并要填平。

4)在室温下经6~8h便可干燥。

5)对于烧毁严重和裂纹较大的情况,可采用无碱玻璃丝带(或玻璃丝布)涂敷上述配料,在集电环周围缠绕和加固。这种处理只是适合于相间短路故瘅。

6)如果铜环对地击穿,则要将铜环取下T用配料将故障点空穴填好,并将铜环套人后一起固化。塑料换向器因塑料材质和制造工艺不当,有发生塑料变脆开裂现象。当外界导电粉尘和污油浸入裂逢后造成铜环间击穿和对地击穿。塑料集电环散热能力较差、

引线焊接处接触不良、局部过热,都会使焊接线的根部被烧断。

各环之间常采用由布质胶木板制作的绝缘垫圈,因吸潮变形,失 去绝缘强度。有些紧固式集电环在套筒外表面未经密封处理,也会使 引线焊接的根部打火烧伤^

2.紧固式集电环短路故障的检修

(1)拆前工艺准备铜环和対地绝缘烧毁严重,无法恢复时可解 体修理。在取下集电环前,要做好铜环与铁套筒边缘的距离和各环之 间的距离等原始记录3如有短路装置,还要标出各铜环相对铁套筒键 槽的位置,以及画出装配草图。

(2)拆卸工艺程序拆卸集电环匕零件时,先可用拆卸工具将铜 环单个按顺序拆下,取出薄铁皮制成的紧圈;然后用氧一乙炔火焰或 喷灯加热铁套筒,加热后用拆卸工具就可很容易取下铁套筒。

如果利用压力机拆除零件,那么要先用拆卸工具将集电环整体拆 下,然后放在压力机上把每个铜环从绝缘套上压出。有时铜环配合很 紧,这时可加热至200尤左右,使铜环热胀和云母被烘千收缩后取下 铜环。

(3)集电环修理工艺集电环解体后,先要清理铁套筒外面的旧 绝缘,然后经清洗和检查无缺陷后待用。铜环要重新铸造,其铜环加 工尺寸:内孔与两侧的尺寸同旧环一样;外圆经粗车后应留出】,5〜 2mm的加工余鼋,待集电环压人轴上后再精车外圆3

铜环对地绝缘是采用塑形云母板制作成。方法是先将0.1〜1mm 厚的塑形云母板裁成矩形条,其长度取紧圈祆度,宽度取紧圈圆周长 的1/2〜1/3。然后用几个裁好的云母条叠成圆阐,再将铁套筒加热至 100尤左右,趁热将几个云母条圈叠套在铁套筒表面上预热成形。叠套云母条个数应按所需的总厚度计算,各层的接缝也要错开„最后将 预热成形的云母条取出待用。

将铜环和铜环之间垫放的绝缘板放在胎具上(见图KMl)f检査 其出线孔位置是否正确。将预热成形的云母板叠放在铜环的内圆周 上,每层之间要涂上酚醛改性聚酯漆一次。排好后,将紧圈放人其 中,紧圈外表面也要事先涂上酚醛树脂漆,用涨胎将紧圈液开,并压 紧云母板。这时因未加热,所以压力不可过大。当压到一定程度后,七、集电环检修后的质置要求

1)修理集电环所用的材质不应低于原来水平^修理后的集电环,要求表面无伤痕、气孔和锈垢,表面粗糙度艮= 1.6-0.圆度误 差小于0.06mm。

2>新更换的相间绝缘板的绝缘应良好t固定要可靠,并要经过浸漆处理。

3>要求各相的铜环相互平行,相互之间的间距误差应小于1mm。

4)集电环组装后的各部分尺寸应符合图样或原始记录要求,外径和内径的同轴度误差应小于0.05mmD三相引线电阻差不应大于平 均值的±2%。

5)导电杆与铜环的焊接应牢固,材质应符合要求。导电杆与绝缘件间的公差尺寸应符合规定。

6)集电环的相间绝缘板和导电杆绝缘经检修后应保证绝缘良好, 无损伤和老化现象。

7)要求绝缘套筒与转轴、铜环之间固定良好,外包绑扎紧密、 整齐,并涂有坏氧树脂胶。

8)转子绕组引出线与集电环的连接要牢固可靠、整齐、不交叉。

9)采用胶纸和胶布绝缘板制作的绝缘件,在组装前要经授漆和 烘干处理。

10)所有紧固件要齐全,防松装置和防锈措施要完善。

11)集电环尺寸要符合要求d

12)集电环修理后府按出厂试验项H进行试验合格。