实用中小型电机手册拱形换向器的修理一

7.5.1拱形换向器凸片或变形后的修理

一、换向器凸片后的故障现象和检查方法

所谓换向器凸片,就是有一片或几片换向片高出正常的换向器圆柱形表面。

换向器凸片后,电机运行时将使电刷和换向器 工作表面接触不良,严重时还将打碎电刷,引起强烈 的火花,影响电机的正常换向和运行。在电机停机 慢转时(或用手慢慢旋转电枢)一般可以听到电刷 “夹、夹”的跳动声。这时(切断电源后)若用手指触 摸电刷可感觉到电刷的明显跳动。若检查换向器丁 作表面,常常在凸片的附近出现由深到浅的烧灼痕 迹。为了知道凸片的程度,可用千分表检查,如图 7 - 2 6所示。测量时先将千分表座吸牢在基座上,千 分表的端头与换向器工作表面接触,然后盘车或使 电机低速运行,千分表便可以显示凸片的大小。

二、换向器

在各种换向器中,产生凸片较多的是拱形换向器。换向器产生凸片的一般原因是:

(1) 由于在电机运行过程中,换向器反复热胀冷缩,使片间云母出现收缩,换向器片 间压力减小,换向器产生松弛。

(2) 由于在电机运行过程中,换向器反复热胀冷缩,加之电机经常受到冲击力的作 用,而使紧固螺栓(螺母)松动,致使换向器松弛。

(3) 换向器装配时,套筒、压圈的30°面与换向片的30°面配合不好(即同轴度较差), 使得有的换向片被固紧,而有的换向片未固紧,这些未固紧的换向片在运行中便高出正 常的圆柱形表面。

(4) 由于电机“飞车”使换向器凸片变形。

三、换向器凸片后的修理

拱形换向器凸片后,修理方法是先将换向器固紧,再精车或研磨换向器工作表面。 其主要工艺步骤如下:

(丄)拆开电机,吊出电枢,并进行清理。

(2) 钻掉或拧下换向器的定位螺钉。

(3) 将电枢放人烘箱,在125 ± 5Γ温度下烘焙2〜3h。

(4) 从烘箱里取出电枢,趁热用测力扳手或棘轮扳手将换向器螺母或螺栓拧紧。加 热的目的是利用塑型云母板在热态时具有可塑性,使V形云母环与压圈、套筒及换向片 接触较好,而不碎裂。

(5) 在冷态时(5 0 °C以下)再次拧紧螺母(或螺栓)。

(6) 用小的铜锤轻轻敲击换向片,若发出的是清脆的金属响声,则表明换向器已经 固紧;若发出的是破壳声,则表明换向器尚未紧固。于是再重复修理,直到换向器紧固 为止。

(7) 重钻换向器定位螺钉孔,然后拧紧定位螺钉。

(8) 检查换向器云母槽的深度,若深度小于lmm时,则先下刻云母槽和将换向片倒 角,然后再精车换向器工作表面。

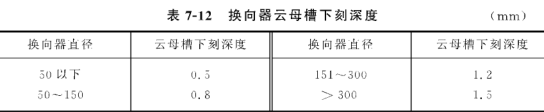

云母槽的下刻深度随换向器的直径不同而不同,如表7-12所示,对换向片的倒角一 般为0. 5mm X45'云母槽的形状如图7-27所示。云母槽下刻最简单的方法就是用锯条 片制成简单的下刻工具,然后一槽一槽地锯刻。也可用自制专用设备加工,下刻时将电 枢装在机床主轴顶尖和尾座顶尖之间。在小滑板上装一个电动机,电机主轴上装一个片 铣刀,此片铣刀的厚度应等于云母片的厚度。由电动机带动铣刀高速旋转,当铣刀对 准云母片时由机床溜板箱带动铣刀作纵向移动,进行下刻。然后,将换向器转过一个 角度,再下刻相邻的石母槽。

(2) 对换向器工作表面进行精加工。精加工的要求是表面粗糙度值为兄0. 8〜 0. 4Mm,径向圆跳动误差,小型换向器为0. 01〜0. 02mm,中大型换向器为0. 03〜 0.05mm,而且表面应有光泽,而对尺寸精度要求不高。这样以利于运行时建立正常的换 向器表面薄膜,减少电刷磨耗降低电机的换向火花。精加工的工艺方法,常见的有大前 角车刀车削、金刚石车刀车削、滚压加工和磨削加工等。

① 当精车削换向器外圆时,如果以转轴中心孔将电枢安装在顶尖上加工,则应先检 查中心孔与转轴上轴承段的同轴度误差。只有当中心孔确实与轴承段同轴度误差符合 要求时,才能进行车削加工,否则应先刮修中心孔。也可以在电动机木体上车削外圆,这 时采用车床小刀架作刀架,而刀架支座固定在机座上,这样精车削换向器外圆,最符合实 际运行状况。它可以消除换向器工作表面的圆度误差、工作表面与旋转轴线的同轴度误 差,也可以减少机组联轴所引起的换向器摆度。

加工时应注意以下事项:

®装刀时,必须保证车刀轴线平直,对准工件中心。

©开机后对刀,要特别小心,以免打碎刀具。

©保证粗车削质量,为精车削奠定基础。粗车削时,仔细找正、分两刀加工。第一 刀作为粗加工,第二刀作为半精加工,同时为避免出现大小头现象,可采用比较耐磨的 YA6刀片。

@机床必须起动缓慢、切削平稳,进给均勻,不可中途停机,否则将影响表面质量。

② 换向器工作表面滚压加工,是在车床上用车床主轴顶尖和尾座顶尖把电枢顶紧, 将滚压丁具装夹在刀架上。车床带动电枢旋转,滚轮压在换向器丁作表面上,随换向器 冋转而滚动,进行滚压。采用滚压加丁,既可以改善换向器丁作表面质量,使表面粗糙度 值达到尺,0. 4〜0. 2μηι,又可以提高其表面硬度。使其表面硬度达到Π0〜120HBS。

应当注意,换向器表面滚压加工不可在云母下刻后进行。由于换向器工作表面有云 母槽,滚压时滚轮断续滚压,滚压后每片换向片工作表面都呈小圆弧状,这样就减小了电 刷接触面积。实践表明,采用下述丁艺方法比较合理。

®半精车削换向器丁作表面,使表面粗糙度值为i? , 3. 2〜1. 6 μ m。

©滚压加工换向器工作表面。

©下刻云母槽并-进行换向片倒角。

这样,在滚压时,由于滚轮连续滚动,因此不会使换向片呈现小圆弧。

滚压工具——滚轮的材料可选用工具钢(CrWMn、T12A)或硬质合金。滚轮的径向 圆跳动量小于0.01mm,端面与轴线垂直。滚压时,滚轮轴线应与电枢轴线成Γ左右的 斜角,滚轮轴线与电枢轴线等高,滚轮及换向器丁作表面应保持清洁,无油污,且不能使 用润滑液。滚压时的进给量和换向器表面预加工质量,对滚压后的表面质量影响较大。 滚压进给量越小,滚压前换向器工作表面粗糙度值越小,滚压后的表面粗糙度值也越小。

7.5.2拱形换向器片间短路后的修理

一、 换向器片间短路后的故障现象和检查方法

所谓换向器片间短路,就是在换向器上相邻的两换向片之间存在着短路现象。

换向器片间短路后将导致电枢绕组匝间短路。当电机运行时,将产生严重的换向火 花,发生“放炮”现象。此外,由于换向器片间短路,使短接的绕组元件产生环流,容易烧 坏绕组,使电机遭受严重的损坏。故必须及时修理。

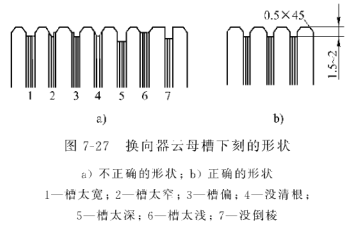

当电枢绕组由于短路故障而烧毁时,一般用观察法即可找到故障点。为了要确定短 路故障是发生在绕组内部还是发生在换向片之 间,应将与换向片相连的绕组线头脱开.然后用 校验灯检验换向器片间是否短路,如图7-28所 示。试验时,采用220V或380V交流电压做电 源,然后将两支试棒分别与换向器相邻的两换 向片接触,接触后如果灯泡没有发光,则说明试 棒接触的两换向片间不存在短路现象。再将试 棒移至其他换向片上,如此直到将全部的换向 片测完为止。如果灯泡发光,则说明试棒接触 的两换向片间存在着短路现象。

二、 换向器产生片间短路的原因 引起换向器片间短路的原因如下:

(υ换向器s母槽内存在油泥、电刷灰或其他导电杂物,造成片间绝缘电阻下降,而

引起片间短路。

(2) 换向器涂封不良,炭灰或导电尘埃进人3 °角间隙,而造成换向器片间短路。

(3) 在修理或制造过程中焊接电枢绕组时,有的焊锡残留在升高片的外圆上、云母 槽内,或换向器的外端面上,或使焊锡渗人电枢绕组引线之间的缝隙内,使相邻的两换向 片之间互相短路。

(4) 在制造、检修过程中没有注意云母环的清洁,使它粘有污物或片间云母板本身 含有杂物,而引起片间短路。

(5) 换向片V形槽内存在着金属毛刺,清理时未清除干净,装配时毛刺被推移堆积, 从而引起片间短路。

在精车削换向器吋,由于加丁等原因(如切削刃磨损、车速不当等)使得在云母

(2) 槽中或退刀槽内残留着颗粒状和卷状铜末形成导电桥,使两相邻的换向片间互相短路。

三、换向器片间短路的修理方法

在处理换向器片间短路时,首先应注意清除换向器外部的片间杂物《若是由于云母

炭化引起的片间短路,可用断锯条磨出钩状的清 槽片(见图7-29)把炭化的云母清除干净。炭化的 云母是黑色砂状的,完好的云母刮后呈白色。待 排除短路故障后,用云母粉和虫胶或云母粉、环氧 树脂和650混合成糊状,然后填人凹槽里,干燥后 再下刻云母槽,小心清除余料即可。

如果在仔细清除外部片间杂物之后 . 仍不能

清除片间短路 , 这时再把换向器拆开 , 仔细清理换

向片组的 V 形槽及 V 形环

D 拆开前 , 应先在换向

图 7 - 2 9 清 槽 片

器外岡包一层 0 . 5 1 mm 厚的绝缘纸板并在故障处做好标记 , 然后套上叠压模 , 再把换

向器拆开

^

如果没有适用的叠压模 , 也可以在绝缘纸板外面用细钢丝或无纬带将换向片

组扎紧 。 用无纬玻璃丝带绑扎时 , 先将换向器或电枢放在 80 100 T 温度下 , 预热 2

3 h 。 然后使无纬玻璃带通过拉紧装置将换向器扎紧 . 綁扎后 , 再将换向器或电枢放人烘

箱烘焙同化 , 一般是在 150 160 ° C 下 烘 焙 5 6 h 。 在绑扎无纬带时 • 最好是一个箍一个

箍地扎 。 即在第一个箍绑扎到需要厚度后 , 冉按次序扎下一个 。 而不应来回移动 , 交叉

而无次序地绑扎 。

如果上述方法仍不能消除片间短路,最后再更换片间云母片。

更换片间3母的一般方法如下:

(丄)把上述拆下的换向片组放在平板上,并在故障的换向片上做好标记。

(2) 用橡晈圈扎紧,然后拆除钢丝或无纬带。

(3) 用磨成锋口的阔锯条端头插人故障的片间,松动后抽出故障的云母片,随即插 人与故障云母片同一规格的新云母片。必要时也可将故障处两侧的换向片抽出,检查铜 片两侧是否有毛刺或污物。若有则应除掉,并用无绒干净的ft布带或内布块蘸酒精或汽 油把换向片擦干净,然后将换向片和新云母片配在一起插人原位。这时应注意换向片轴 向的平行度是否符合要求。

(4) 用铁环箍(内垫0. 5〜1mm厚纸板)将换向器扎紧,然后拆去橡胶圈,用磨成锋 口的锯片刀按照V形槽的形状精心修整片母片,直到完全符合为止„

(5) 把换向片组在165 ±5°C下烘焙2〜3h,并分别在热态和冷态(50°C以下)再次将 换向片组扎紧。如有叠压模,最好是套上叠压模将换向片组压紧。

(6) 用校验灯检查片间故障是否已经消除,若未消除,则应仔细寻找故障原因,或重 复上述丁作。

(7) 若已消除片间短路,则进行装配。将套筒放在平板上或仍套在轴上,依次放上 云母环、换向片组、云母环、压1圈,抒紧螺母或螺栓。这时应严格注意各零部件的清洁,避 免引起新的故障。

(8) 将电枢在125 士 5°C下烘焙2〜3h,或将换向器在165 士 5°C下烘焙2〜3h,再分

别在热态和冷态下拧紧螺母或螺栓。电枢在较低的温度下烘焙,目的是避免损坏电枢

绝缘。

(9) 拆下铁环箍或叠压模,用小锤子轻轻敲击换向片,若发出的是清脆的金属响声, 则说明换向器已经紧固,若发出的是破売声,表明换向器尚未紧固,则应反工。

(10) 进行片间耐压试验和对地耐压试验。有超速装置时,应进行超速试验。

7.5.3拱形换向器接地后的修理

一、 换向器接地的故障现象及原因

换向器接地又称换向器对地击穿,也就是换向器的换向片与压圈或套筒短路。

在换向器上若有两片以上的换向片接地,便会引起电枢绕组短路,使电枢发热,甚至 烧毁线圈。此外,电刷会产生强烈的换向火花,甚至烧毁换向器。因此,必须及时进行

修理。

引起换向器接地的一般原因如下:

(1) 在制造或检修过程中,没有注意云母环的清洁,使之粘有杂物,而容易击穿 接地。

(2) 万母环制造工艺存在问题(如压制万母环时的工艺参数选择不当)和电机运行 过程中换向器反复热胀冷缩,使云母环出现滑片现象,云母环的3 0 °面的厚度显著减小, 而容易高压击穿接地。

(3) 云母环的30°面与3°面交接处的圆角半径太小,在云母环压制和换向器装配过 程中,该处的万母片受损,降低了其耐电压能力,使之容易击穿接地。

(4) 换向片组V形槽内金属屑未清除干净,在装配过程中这些金属屑嵌人云母环, 使之容易击穿接地。

(5) 电机在恶劣的环境下长期运行,在换向器云母环的外露部分积有灰尘、油泥和 污垢等。

(6) 电机经过长期的运行,换向器云母环外露部分松散、损坏,降低了其耐电压能力。

二、 换向器接地的检查方法

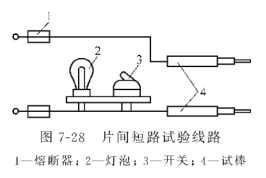

首先用校验灯或兆欧表检査电枢是否通地,然后确定通地点在何处《接着把电枢绕 组线头与换向器脱开,再用校验灯检查换向器接地点,如图7-30所示。即用电压220V、 功率100W或60W灯泡串在换向器与电枢转轴之间,将与换向器接触的串灯引线逐片与 换向片接触。若灯泡没有发光,则说明换向器没有接地。若当引线与某一换向片接触时, 灯泡发光,则说明该换向片接地。此外,还应检查换向器端部是否有冒烟爬弧等接地现象。

三、换向器接地的修理方法

换向器接地的修理方法如下:

(丄)在检查发现换向器接地后,先用毛刷刷去云母环外露部分的积灰和污垢,不能 刷除时应用酒精或汽油擦清。再检查一次,如故障消失,则可在云母环外露部分刷上灰 磁漆1321。

(2) 若接地点不在换向器外部,则先在换向器外圆上包一层0. 5〜1mm厚的纸板, 再用细钢丝或无纬带将换向器扎紧,并在压圈和换向片端面上做好标记,然后取下定位 螺钉,拧下螺母或螺栓,取川压圈和V形石母环,在与故障相应的位置上不进行清理而检 查云母环、V形槽和压圈。换向器接地后,一般常在换向片的V形槽内、压圈的30°面或 与3°面交接处留下烧灼的痕迹,在云母环上也常看到被击穿后的(灰色或黑色)斑迹或 小孔。

(3) 用校验灯进一步确定在拆下压圈后是否仍存在接地故障。若未消除,则将全部 的线圈引线与换向片脱开,仔细检查换向片另一端的V形槽、另一端的云母环及套筒的

30° 面、3° 面。

(4) 找出接地点后,还要分析接地的原因,若发现压圈或套筒上存在着尖角、毛刺, 则应去除,若发现换向片燕尾部分翘曲变形,则应矫正。

(5) 对低压电机,可以把云母环击穿烧坏部分清除干净,并沿四周切出坡口,然后用 虫胶贴上几层云母片,再用熨斗熨平,除去多余的虫胶,再做对地耐压试验合格后,即可 进行装配。

若生产急需时,也可以采用简易方法重新制作云母环。其主要工艺步骤如下:

① 先将需要调换的万母环清理干净,测量并记录该万母环的厚度。然后稍许加热 使之软化,再将云母环剪开铺平,剪一个纸样。

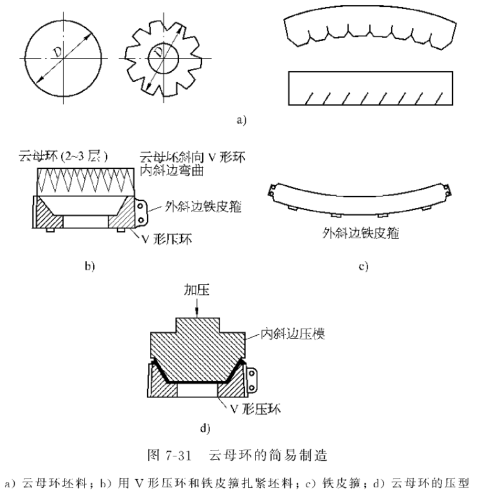

② 采用0.2虫胶塑型云母板5231或0.2有机硅塑型云母板5250,按照纸样剪出云 母环的坯料,见图7-31 a)D

③ 将云母环的坯料稍许加热,使之软化贴在V形压环的3°面上,达到原厚度,用一 只0. 5~ 1mm厚铁皮植将z?母环述料扎紧,见图7-31 b)所不。

④ 将上述万母环坯粒及V形压环放人烘炉,稍许加热使之软化,将坯料的缺口部分 折人内斜面,再将内斜面(30°面)压模涂上石蜡或硅脂,然后压住云母环的内斜面,见图 7-31 c)。

⑤ 将上述云母环坯料及压模,加热到130 士 5°C,再用压床压紧,待冷却后将内压模 取出即可,见图7-31 d)。

在加丁过程中,必须注意保持场地、模具、丁件的清洁,以提高云母环的耐电压 能力。

(6) 对于高压电机,当云母环被击穿后,一般都应更换新的云母环。在制造新的云 母环时,在扇形还料中增加1〜2层0. 05mm厚的聚酰亚胺薄膜,可以提高云母环的耐电 压能力。加放的聚酰亚胺薄膜,其齿部形状及尺寸与云母环坯料相同,并在薄膜两面刷 上虫胶或K他黏结剂,使K与云母环扇形坯料粘贴成一整体。

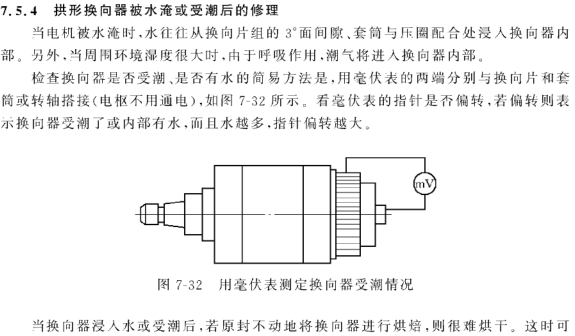

以先用无纬带将换向片组扎紧或在换向器外圆打钢丝箍(打钢丝箍之前,先包一层0.5〜 丄mm厚的纸板)。然后旋下或钻掉定位螺钉、拧松螺母,再将换向器在(125 ±5)°C下烘 焙2〜3h,取出后趁热用木锤轻轻敲击压圈的外侧,使压圈与换向片3°面间产生较大的 间隙,让热水沿3°面流出或使水汽从间隙中喷射出来。然后再将电枢或换向器在(125士

5) °C下烘焙数小时,直到绝缘电阻达到要求为 止。拧紧换向器螺母或螺栓,再重新钻好定位 螺孔并拧好定位螺钉,精车削换向器外圆,仔细 清理云母槽。

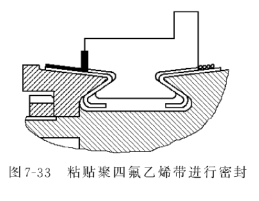

为了提高换向器的防潮能力,可在换向片组 的3 °面间隙、压圈与套筒接合处涂上硅橡胶密封 剂。还可以在换向器端面与云母环外伸部分粘 贴聚四氟乙烯带,如图7-33所示。这样不仅可以 防潮,还可以增加爬电距离,提高耐电弧能力。

7.S.5拱形换向器升高片断裂后的修理

一、 升高片的结构形式

在中、大型电机中电枢直径与换向器直径相差较大,为了节约铜材,通常借助于升高 片来连接。

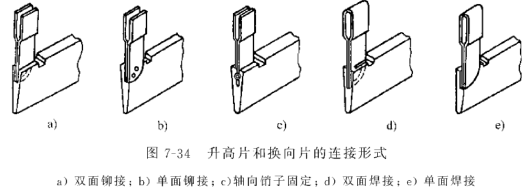

升局片一般用〇. 6〜1mm的纯铜板或1〜1. 6mm韧性好的纯铜带制成。常见升局 片的结构形式如图7-34所示。

双层厚结构的升高片如阁7-34 a)、b)、c)、e),适用于换向片较薄,升高片并头套之 间距离较小的电机。单层厚结构的升高片见图7-34 d),适用于换向片较厚、升高片并头 套之间距离较大的电机。为了改善升高片受热后的变形,起到伸缩缓冲作用和改变升高 片的闶有频率,减少升高片断裂,较长的升高片其中部弯成弧形。

二、 升高片和换向片的连接形式

换向器升高片和换向片的连接形式如罔7-34所示。

升高片嵌装在换向片中间槽内,然后采用铆接、锡焊焊接,见图7-34 a)。

(1) 当换向片较薄时.将升高片贴在换向片侧面槽内,然后采用铆接、锡焊焊接,见

图 7-34 b)。

(2) 升高片嵌装在换向片中间槽内,采用轴向销子撑紧,并锡焊固定,见图7-34 c)„ U)升高片嵌装在换向片中间槽内,采用银铜或磷铜焊接,见图7-34 d)。

(1) 当换向片较薄时,将升高片贴在换向片侧面槽内,采用银铜或磷铜焊接,见图

7-34 e)。

后面两种连接方法的机械强度高、接触电阻小、工艺要求高,应注意防止换向片过热 退火,引起硬度下降。适用于B、F、Η级绝缘的电机。

三、升高片断裂后的修理

升高片断裂部位通常在根部,也有的在并头套附近,升高片断裂后,一般修理较闲 难。常见的修理方法有以下几种:

(一)局部补焊

当升高片断裂部位不在根部,而在并头套附近时,则可以采用局部补焊的方法进行 修理。其主要修理步骤如下:

1. 锡焊法

(1) 用烙铁烫开升高片与线圈引线的焊接。

(2) 将断裂的升高片上部剪掉,然后在剩余的升高片根部的两侧锉川深1mm,长度 适当的凹槽。

(3) 按需要配作半个升高片,或配作整个升高片。

U)将升高片剩余的根部和配制升高片搪锡。

(2) 将新旧升高片在根部合并,并用镀锡细铜丝在凹槽部位密绕,然后进行锡焊。

2. 电阻钎焊法

采用电阻钎焊法,其熔点高,机械强度好,过热区域小,焊接处的电阻也很小,仅有几 微欧。实践表明这种方法适用于修理升高片断裂部位在中部或并头套附近的换向器。 具体方法如下:

(丄)清理升高片的断裂部位,去除升高片表面油污。

(2) 根据升高片的尺寸,采用厚度为0. 3〜0. 5mm的纯铜板围包在断裂部位,并在纯 铜板与升高片之间放置0. 1〜0. 2mm厚的银铜片焊料204(即一号银铜磷焊料),或BN-15。

(3) 接通电源变压器和焊钳冷却水管。

(4 )焊接,即用焊钳夹住断裂部位,并施加一定压力,启动焊机的冷却剂栗,然后接 通电流,数秒钟后,待银铜焊片熔化后,立即切断电流。

(5) 冷却后松开焊钳。

(6) 清理焊接表面。

3. 焊接时应注意的问题

(丄)由于焊接时电极与升高片间流过大电流,在移动电极(焊钳)或脱离接触时,都 会产生电弧烧坏升高片。因此,必须在电极与升高片接触好以后,才能接通电源。焊完 后,必须先切断电源,再移动电极,以免产生电弧。

(2)注意控制焊接电流的大小,W为过大的焊接电流将产生高温,甚至使升高片很

快熔化,片间绝缘烧损,换向片退火;而过小的焊接电流将延长焊接时间或焊接不牢固, 为此在焊前应进行试焊。