实用中小型电机手册集电环与电刷装置

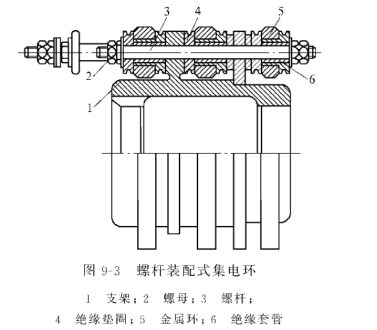

集电环是与电刷相接触的导电金属环 .使电流从电路的一部分通过滑动接触流到另 一部分。 在同步电机中 ,依靠电刷装置中的电刷同集电环中导电金属环接触 ,将励磁电 流输人励磁绕组 。 在绕线式异步电动机屮 ,通过集电环屮的金属环与电刷 ,在转子回路 接人附加电阻 ,以改善电机的起动性能或调节电机的转速 3 集电环由导电 、绝缘和紧同支撑等部分组成 。 按照金属环与套筒的固定方式的不同 ,可分为下面 4 种结构类型。 1. 塑料集电环 这种集电环常用 4 3 3 0 酚醛玻璃纤维压塑料连同几个金属环压制成一个整体 ,见图 9- 1 D 主要用于一般用途的中小型电机中 D 压制塑料集电环时 ,须先将金属环与引出线焊 好后再压制。

2 . 装配式集电环 图 9- 2 为装配式集电环 ,主要由金属环 、衬套( 薄钢板弯成的开口套 ,又叫紧同套 )、 绝缘衬垫和套筒等组成 D 绝缘衬垫可采用环氧酚醛玻璃布板或塑型云母板制成 ,套筒一 般用铸件车制而成 ,金属环采用过盈配合与套筒紧固 ,广泛用于中型电机 „ 3. 螺杆装配式集电环 这种集电环的金属环用绝缘垫圈相互绝缘 ,借助带有绝缘套筒的螺杆同定在支架

上 , 见图 9 - 3 , 适用于中 、 低速大型电机 。

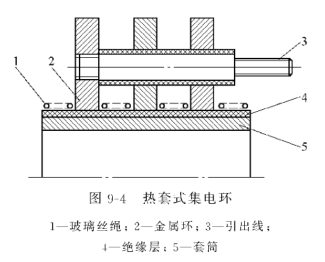

4 . 热套在轴上的集电环

这种集电环的金属环直接热套在包有绝缘层的转轴上 , 见图 9 - 4 . 适用于高速电机 。

金属环一般采用黄铜 、 青铜或低碳钢制成 , 高速电机的金属环用高强度合金钢 ( 如

3 5 SiMn ) 制成 。 大型电机集电环的金属环之间有时还装绝缘隔板 , 以加大金属环之间的

爬电距离 。

9.1.2 集电环的常见故障

1. 集电环丁作表面上常见故障及其原因 常见故障有凹痕、条痕、急剧磨损、印迹、烧伤等。

其原因是:电刷内含有杂质,或电刷和集电环丁作面上黏附有杂质;或集电环材质、 圆周速度、单位压力、电流密度、负载性能等不合适。集电环外径呈椭圆形时,会引起电

刷跳动,产生弧光烧伤。当集电环上有油污,粘上电刷粉末会引起短路烧伤等。

2. 集电环温度过高

集电环温度过高的主要原W,是电流密度过大,或W电刷与环接触面积小于75%引 起电密增大;或电刷弹簧压力过大或过小;或因机组振动;或因更换电刷时,电刷牌号不 对等引起。

3. 集电环松动

塑料集电环运行一段时间,因塑料收缩或开裂,造成集电环的松动。

装配式集电环常产生金属环与套之间的松动,主要是因为集电环绝缘衬套因老化收 缩后,与金属环配合过盈不够而松动。

1. 集电环绝缘的损伤

塑料集电环因塑料材质和制造工艺不当,常发生塑料变脆开裂现象,当外界电刷炭 粉、油污浸人裂缝后,造成金属环之间击穿和金属环与轴对地击穿。

另外引线焊接处接触不良,局部过热使根部打火烧断。

9.1.3 集电环的修理

(一) 集电环工作表面故障的修理

(υ表面损伤轻微时,如斑点、刷痕、轻度磨伤等。先用锉刀、油石等在转动情况下 研磨,磨到表面故障消除后,再用〇〇号砂布把集电环在高速旋转下抛光,表面粗糙度值 尺,达到1. 6〜0. 8jnm。

(2) 表面烧伤、槽纹、凹凸程度比较严重,有1mm左右,损伤面积又占金属环表面的 20 %〜30 %,一般可用车削方法修理。车削时车刀必须锋利,进给量要小,一次背吃刀量 为0. 1 mm左右,切削线速度为1〜1. 5 m/s,加丁后同轴度误差不大于0.03〜0. 05 mm。 车完后,先用00号砂布抛光,然后在高速旋转情况下,在00号砂布上涂一层薄薄的凡士 林等,进一步抛光表面,使表面粗糙度达到上述要求。

(3) 集电环外圆成椭圆,采用车削方法处理。

(4) 集电环有裂纹,进行改装或更换新的。

(二) 集电环溫度过高

(丄)检查电刷牌号是否正确,如果是该牌号电刷允许电流密度偏小,可更换电流密 度偏大的电刷。

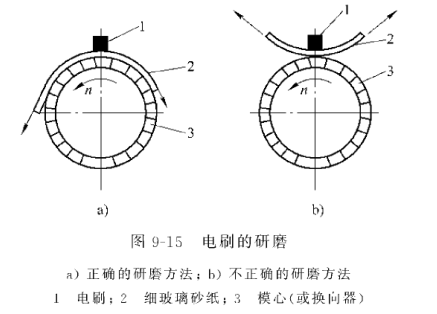

(2) 检查电刷接触面积,如小于75%则进行研磨电刷,使其接触面积大于80%。研 磨方法见图9-15。

检查并调整电刷弹簧压力,使其符合表9-1的压力要求。

开 Ij -F- | 一对电刷接触 | 摩擦系数 | 额定电流密度 | 最大圆周速度 | 使用时允许的单位压力 |

电压降(V) | 不大于 | (A/cm ) | (m's) | (kPa) | |

S-3 | 1. 9 | 0. 25 | 11 | 25 | 20 〜25 |

S-6 | 2. 6 | 0. 28 | 12 | 70 | 22 〜24 |

型号 | 一对电刷接触 电压降(V) | 摩檫系数 不大于 | 额定电流密度 (A/W) | 最大圆周速度 (m,s) | 使用时允许的单位压力 (kPa) |

1)104 | 2. 5 | 0. 20 | 12 | 40 | 15 〜20 |

D172 | 2. 9 | 0. 25 | 12 | 70 | 15 〜20 |

T)207 | 2. 0 | 0. 25 | 10 | 40 | 20 〜39 |

D213 | 3. 0 | 0. 25 | 10 | 40 | 20 〜39 |

1)214 | 2. 5 | 0. 25 | 10 | 40 | 20 〜39 |

D215 | 2. 9 | 0. 25 | 10 | 40 | 20 〜39 |

1)252 | 2. 6 | 0. 23 | 15 | 45 | 20 〜25 |

D308 | 2. 1 | 0. 25 | 10 | 40 | 20 〜39 |

1)309 | 2. 9 | 0. 25 | 10 | 40 | 20 〜39 |

D374 | 3. 8 | 0. 25 | 12 | 50 | 20 〜39 |

J102 | 0. 5 | 0. 20 | 20 | 2ϋ | 18 〜23 |

J161 | 0. 2 | 0. 20 | 20 | 2ϋ | 18 〜23 |

J201 | 1. 5 | 0. 25 | 15 | 25 | 15 〜20 |

J204 | 1. 1 | 0. 20 | 15 | 20 | 20 〜25 |

J205 | 2. 0 | 0. 25 | 15 | 35 | 15 〜20 |

J203 | 1. 9 | 0. 25 | 12 | 2ϋ | 15 〜2。 |

(4) 如上述工作仍未解决问题,可考虑增加一排电刷的方案。实践证明此方法能解 决刷火和过热问题。

(三)塑料集电环的松动与绝缘损伤的修理

塑料集电环的配方与压模比较复杂,一般修理单位不具备条件,同时也不经济,所以 出现上述情况,采用改装。

1.以旧改新

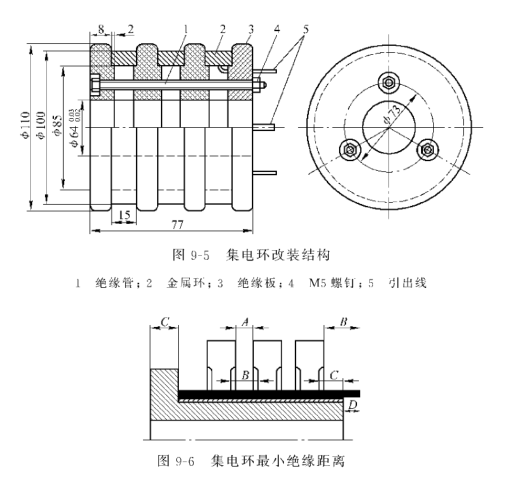

利用原有旧金属环和新制的绝缘板改装。其改装结构见图9-5改装方法如下:

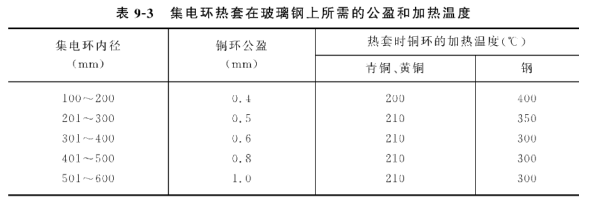

(1)拆前要做好原始记录,检查金属环间距离是否符合最小绝缘距离。如偏小,需 按表9-2进行修改,并调整刷架距离。集电环最小绝缘距离见图9-6,尺寸见表9-2。

铜环间电压(V) | Λ | Β | C | D | 铜环间电压(V) | /\ | B | C | D |

<250 | 12 | 12 | 10 | 16 | (S00 〜1200 | 30 | 35 | 30 | 16 |

2 5 0 〜6 (J 0 | 2U | 25 | 22 | 16 | 12〇(J 〜15〇(J | 40 | 45 | 35 | 16 |

( 2 ) 将金属与引线小心拆出来 , 并清理干净 , 如有损坏 , 按原样重制好 。

( 3 ) 绝缘板用环氧粉醛玻璃布板 , 为了增加爬电距离 . 其外径可比金属环高出 5

丄 Omni , 其内径与轴配合尺寸可先留 3 4 mm 加丁裕量

9 . 1 集 电 环

( 4 ) 将金属环与绝缘板之间用带绝缘管的螺钉固定成整体 ,

( 3 根螺栓均布 L 见图 9 - 5 。

( 5 ) 集电环装配成整体后浸 1032 绝缘漆一次并烘干 。 测绝缘电阻 , 一般不应小于

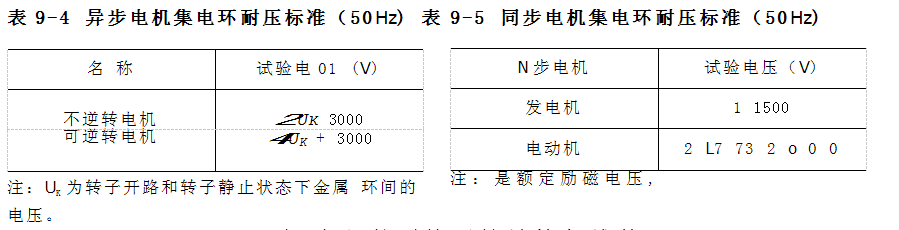

5 MD : 进行耐压试验 , 试验电压按表 9 - 4 和表 9 - 5 。

( 6 ) 精车削内孔 , 使其与转轴的配合符合规定 。 精车金属环外圆 , 如是利用旧铜环 ,只全部精车光起为止 。

( 7 ) 将集电环加热至 150 160 T

1. 迅速套到转轴上 。

2.用玻璃钢代替塑料

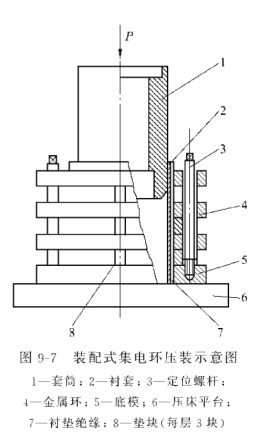

即用玻璃钢代替原来的塑料 , 结构见图 9 - 7 。 其修理步骤如下 :

( 1 )利用原有丨 H 金属环和新制的绝缘板改装后 . 将转轴清理干净后送入烘炉(连同转子)烘至 90 1 U 0 T , 时间 2 h 左右 , 取出后趁热缠绕无纬玻璃丝带 , 缠绕厚度要比金属

环内径大 3 4 mm ( 加工裕量 ) . 外层包具有 25 % 收缩量的热收缩带后固化成形^固化温度 ( 130 ± 5 ) ° C 时间 17 20 h 。

( 2 ) 车削玻璃钢外圆 , 其尺寸与金属环内圆保持 H 7 / u 6 过盈配合 , 外圆与转轴保持同轴度要求 。

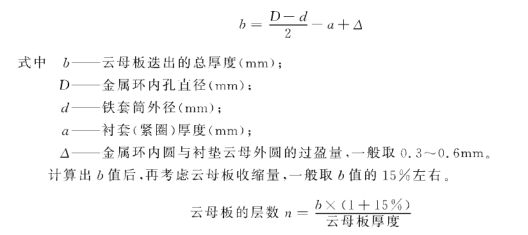

( 3 ) 将金属环加热套到玻璃钢外圆上 , 轴向位置按拆前的记录 „ 加热温度可参考表9 - 3 。

( 4 ) 金厲环固紧在玻璃钢上后 , 再在金属环两侧和环与环之间绑扎无纬带 , 如图 9 - 7

所示 。

( 5 ) 以轴颈为基准车削金属环外圆 . 全部精车起为止 . 表面粗糙度值尺达到 1 . 6 pm 。

( 四 ) 装 配 式 集 电 环 的 松 动 与 绝 缘 损 伤 的 修 理

这种现象一般考虑解体修理 。 拆卸前做好原始记录 , 拆卸应用拆卸丁具将集电环从

轴上拉下 , 防止将轴拉坏

D 绝缘材料更换新的 , 其余零部件如有损坏应处理好 , 清理干净

后 , 进行重新装配或改装修理 。

1 . 重新装配集电环

( n 裁剪塑形云母板 , 金属环与钢套筒对地绝缘用 < 」 . 1 1 mm 厚的塑形云母板 。 将

云母板裁剪成矩形条 , 其宽度等于衬套 ( 紧圈 ) 的长度 . 其长度为铁套筒外圆圆周长度 。

按衬垫云母板的厚度确定需要的层数 , 云母板迭出的总厚度可按下式计算 :

裁剪好的云母板 , 按 》 层数迭压后测量 6 的实际值

( 2 ) 将导电环放人烘箱中加热 , 钢环加热到 200 ° C 左右 , 铜环加热到 170 °C 左右 , 保温

30 mm 左右 。 将裁剪好的石母板 , 每层交错排列 , 放在电热平板上预热 , 温度 120°C~130°C.

( 3 ) 压集电环的底模 . 放置在压床平台上 。 将加热好的金属环用定位螺杆 、 定位垫块装好于底模上 , 使其位置符合图样要求 。 迅速将预热软化的万母板放人金属环内,再将衬套压缩到最小外径后 , 细心放人衬垫绝缘内 , 防止损伤衬垫绝缘 。 衬套接口应与衬垫绝缘接缝错开 . 放人后让其自然弹开

( 4 ) 放上套筒 , 在压床上迅速将套筒垂直地压人衬套内 , 见图 9 - 7

( 5 ) 待集电环自然冷却后 , 拆除定位螺杆 、

垫块与底模 . 绝缘外露部分用玻璃丝绳扎紧 . 并

按图样要求刷胶涂封或浸漆并烘干

D

( 6 ) 以套筒内圆为基准车削集电环外圆 ( 如

是利用旧的 . 只光整即可

( 7 ) 按原集电环要求装上螺杆 、 导电杆 、 绝

缘圈 、 绝缘套筒等并紧固好 。

( 8 ) 检查

① 外形应完整 , 绝缘无损伤 , 尺寸应符合原

实物尺寸要求

② 测量电阻 „

③ 进行耐压试验 , 时间 1 mm , 试验电压见

表 9 - 4 和表 9 - 5 。

2 . 改装修理

采用玻璃钢代替原有的钢衬套和云母衬

垫 。 将玻璃钢绕包在铁套筒外圆上 , 缠绕的厚

度比原云母衬垫与钢衬套两者厚度之和还大

1 2 mm . 固化 G 车玻璃钢外圆 . 其余的结构 、 配

合尺寸和玻璃钢 、 热套等工艺参数均参考塑料集电环改装法.

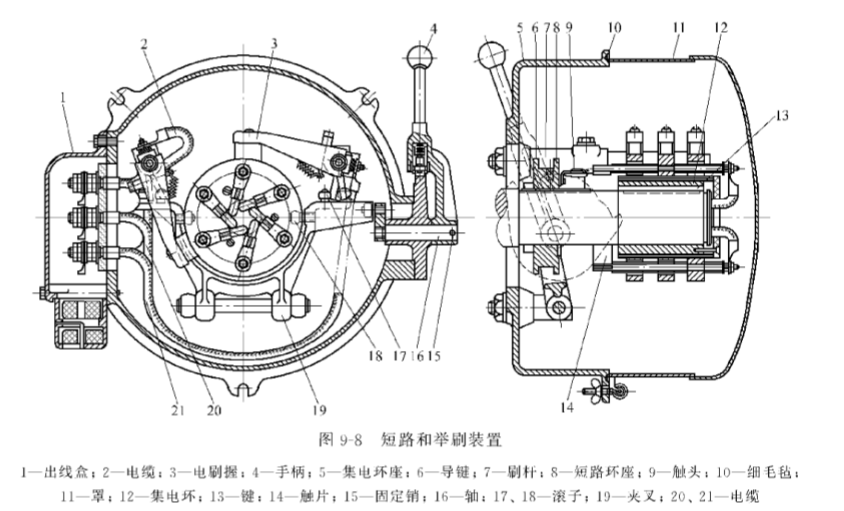

9.2 短路和举刷装置的结构与维修

( 一 > 短 路 和 举 刷 装 置 结 构 及 其 装 配

1 . 短路和举刷装置结构

对于大中型绕线式异步电动机 , 为了减少电刷与集电环的机械磨损 , 提高运行的可

靠性 . 当电动机起动完毕后 , 需把转子绕组断接 . 同时把电刷提起 , 使其脱离集电环 , 这两

个动作可由举刷 ( 电刷提升 ) 短路装置来完成 。 短路和举刷装置的结构型式可见图 9 - 8 。

短路装置的集电环每个金属环上都有两个引出线头 。 引出线头的一端连接转子绕

组 , 而另一端铆上的铜片叫做触片 , 作为短路片用 D

短路环座在一端面上同定 3 个触头 。 短路环座装在电机的转轴上 , 可沿滑键作轴向

滑动 。

图 9 - 8 中的刷杆 、 夹叉 、 手柄 、 轴与滚子组成举刷装置 。 刷杆和手柄装在集电环座

上 , 推动手柄时 , 偏心轮便通过夹叉 19 、 滚子 18 推动短路环座 , 使触头与触片接触

^

同时

夹叉上的滚子 17 也推动了装有刷握的刷杆 , 使刷握举起来 , 必须使短路在先 , 举刷在后 。

当手柄反方向推动时 , 便通过夹叉 、 滚子将短路环座向相反方向移动 . 电刷便又丨司集电环

接触 . 当电刷与集电环接触后 . 触头与触片再脱开 3

2 . 短路和举刷装置的装配

为了保证集电环在短路时接触可靠 , 在装配之前 , 每套集电环与短路环座都须经过

试装

D 试装时 , 应在专用设备与丁装上校正集电环的触片与短路环座上的触头之间的吻

合面积 , 其值应为触头接触部分面积的 7 0 % 左右 。 必须注意 , 经试装配套合格后 , 短路环

座与集电环均应对号人座 , 不能调换

D 为了防止总装配时拿错 , 同一套的短路环座与集

电环应做上相同的标记 。

( 二 ) 短 路 和 举 制 装 置 的 故 障 及 其 修 理

主要故障是触头的磨损和烧坏 , 通常是更换新的 , 对于刀形触头也可在磨损的表面

上堆焊一层黄铜 . 堆焊后经冷镦增加硬度 , 然后进行机加工 . 以达到所需尺寸和精度 。

短路环的损坏也是由于烧坏和电腐浊造成 , 对于铜制短路环 , 为使其接触质量提高 , 可

镀上一层纯铜或黄铜 , 要求三相触头动作一致 。 在专用设备与丁具上校正集电环的触片与

短路环上触头之间的吻合面积 , 并保证三相触头动作一致 。 否则也会烧伤短路装置 。

9 .3 直流电机电刷装置

9.3 . 1 直流电机电刷装置的结构

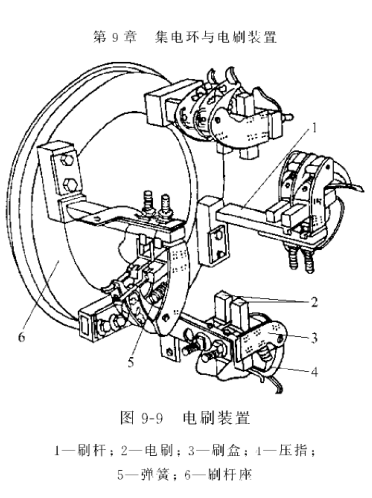

一 、 电 刷 装 置 的 结 构

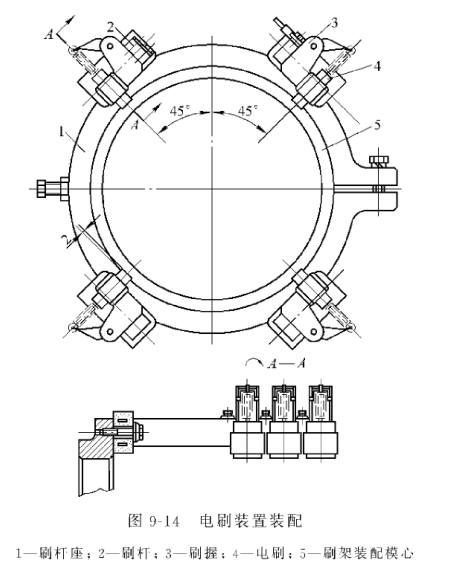

电刷装置又称刷架 , 它的作用是使外电路与转子绕组相连接 , 构成电机的正常工作回路 D

电刷装置由刷杆座 、 刷杆 、 刷握 、 电刷和导电环等主要零部件组成 . 见图 9 - 9 。

( 一 > 刷 杆 座

刷杆座是把电刷装置同定到电机上的联接件 。 它由铸铁或钢板制成 。 刷杆与刷杆

座之间有可靠的绝缘 。

( 二 ) 刷 杆

刷杆是刷握与刷架之间的连接件 。 刷杆由绝缘材料压制 、 金属材料外包层压绝缘或

金属材料制成

D 前两种与刷杆座间不需要另加绝缘 ; 用金属材料制成的刷杆必须与刷杆

座之间加垫绝缘 。

( 三 >刷 握

刷握由刷盒 、 弹簧和压指等主要零件组成

它是安装电刷并使其在压力下与滑动面

保持接触的部件 。 按弹簧结构不同可分为下面 4 种 :

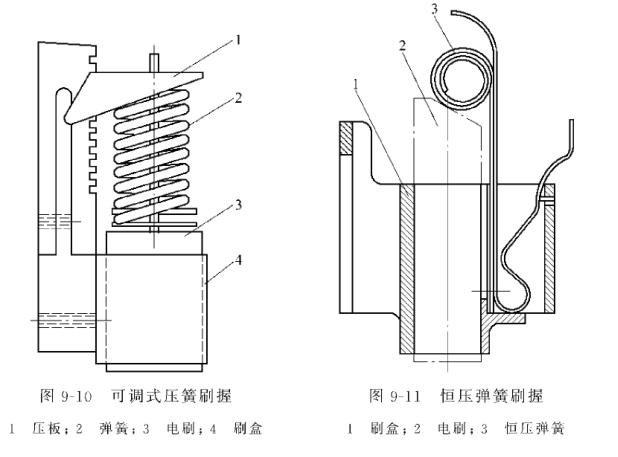

1 . 可调式压簧刷握

电刷磨损过程屮 , 电刷上的压力逐渐减小 . 可将调压力机构的压板调低 , 以恢复电刷

上所需的压力

D 其结构见图 9 - 10 D

2 . 恒压弹簧刷握

图 9 - 11 为恒压弹簧刷握 。 在电刷磨损过程

中 , 电刷上所承受的压力基木保持不变 .

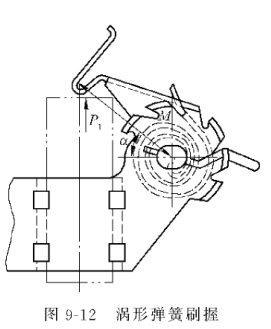

3 . 涡形弹簧刷握 ( 又称盘形弹簧 )

这种结构在电刷磨损过程中 , 电刷上所承受

的压力有所变化 , 可以自动调整到所需要的压力 .

见图 9 - 12 „

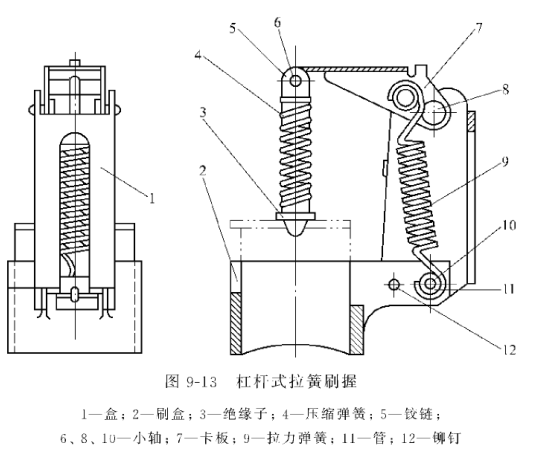

4 . 杠杆式拉簧刷握

由于杠杆的作用 . 使电刷在磨损范围内 . 拉簧

的长度变化不大 . 电刷上所受的压力仍在允许范

围内 , 见图 9 - 13

D

按刷握的连接方式和对电刷试压力方向可分

为下述三种 : 直刷盒刷握 , 见图 9 - 11 、 图 9 - 12 和图

9 - 13 ; 斜刷盒刷握和同定刷握 。

9.3 . 2 直流电机电刷装置的质量要求

( 1 ) 电刷装置应有足够的刚度 , 在电机正常运行时 , 不应产生有害的振动和变形 , 紧

同处不应发生松动

( 2 ) 每个刷杆应与刷杆座止口端面垂直 , 同一刷杆上的刷握应等距 。

( 3 ) 刷握应牢同地固定在刷杆上 , 刷盒下边缘与换向器或滑环表面距离应保持在2-3 mm。

( 4 ) 电刷在刷盒内上下滑动自如 . 电刷与刷盒的配合间隙可参考表 9 - 6

( 5 ) 同一台电机应采用同一种型号的电刷 , 修理中更换的电刷要与电机的原电刷型

号一致 , 最好是向电机生产厂家购买 。

( 6 ) 更换电刷时 , 整台电机的电刷宜一次全部更新 , 否则会引起电流分布不均

至于不能停机的大型电机 . 则应每次更换每个刷杆上电刷数量的 2 0 % , 更换的时间间隙

为丄 2 周 。 待电刷与换向器或集电环磨合后 、 再逐步更换其他的电刷

( 7 ) 更换电刷后 , 要及时调整弹簧压力 。

( 8 ) 电刷与换向器或集电环表面吻合面积要大于 75 % , 否则要重新研磨电刷 。

( 9 ) 直流电机的电刷装置 , 各排电刷在圆周上应均布 . 相邻刷杆的刷距最大值与最

小值之差不得超过 0 . 5 mmD

刷架装配中 , 如果没有等分槽的装配模 , 可通过检测控制有关尺寸来保证等分 。

① 相对刷杆的刷盒孔底面平行且距离为换向器立径加 5 mm 左右

② 测相邻刷杆上的刷盒底面孔边 ( 对应的同一位置 ) 的最大与最小值之差不大于 0.5 mmD

表9-6 电刷和刷盒的配合间隙

类 别 | 宽方向间隙 | 长度方向间隙 | ||

最小 | 最大 | 最小 | 最大 | |

电刷截面8 X 8以下 | 0. 02 | 0. 1 7 | 0. 05 0. 15 | 0. 25 |

一般电动机 | 0. 05 | 0. 30 | 0. 15 | 0. 45 |

可逆电动机 | 0. 05 | 0. 20 | 0. 10 | 0. 40 |

分块电刷 | 0. 10 | 0. 25 | 0. 10 | 0. 40 |

③ 电机总装后 , 进一步检查等分情况 , 其方法是 : 将一条纸带绕在换向器表面上,用笔绘出同一径向位置的每个刷杆的电刷在圆周上的分布标记 , 取下纸带放平测出各刷杆上电刷相互间的距离。

9.3 . 3 直流电机电刷装置的常见故障与维修

一 、 电 刷 装 置 的 故 障 及 其 修 理

电刷装置的故障及其修理见表 9 - 7 。

表 9 - 7 电刷装置常见故障 、 原因及修理

故障 | 原 因 | 修 理 |

1.刷盒与换向器丁作面不垂直 | 1.松开紧冏螺拴后重新调整 | |

电刷碎裂火花变大 | 2.刷盒离换向器工作而太高 | 2.调整为2〜4mm |

3.刷孔变形或太松 | 3.换新刷盒 |

故障 | 原 因 | 修 理 |

电刷正、反转后出 现两个磨合面 | 刷孔变形、方孔加工不好,有喇叭 口或方孔太宽 | 换新刷盒或配用上公差的电刷 |

电刷跳动火花大 | 1. 换向器凸片变形 2. 片间云母高出 3. 有铜刺和尖棱 1.电刷压力太小 | 1..见前7. 2节 2. 童新下浏云母 3. 重新倒角 4. 调整压力或更换弹簧 |

屯刷过热 | 1. 电刷压力太大 2. 各电刷压力不匀造成负载分配 不均 | 1. 调整压力或更换弹黉 2. 更换不等高电®ij,调整个别电 刷的压力 |

电刷磨损过快 | 1. 换向器光洁度低,毛刺尖角大 2. 负载太小,无法形成氧化膜 3. 工作环境太干燥或太潮湿 | 1. 重新车削和倒角清理 2. 提高负载或减少电刷块数 3. 改善工作环境或更换电刷牌号 |

电刷在刷盒内卡死 | 1. 刷孔变形 2. 电刷尺寸太大 3. 电刷太软,炭灰卡在方孔内 4. 刷辫线太短 5. 压指卡住未压到电刷 | 丄.更换刷盒或重新加工方孔 2. 适当磨小电刷 3. 清吹或更换电刷牌号 4. 更换新电刷 5. 更换新电刷或清除卡死现象 |

屯刷压力变小 | 1. 弹黉热处理不好,硬度不够 2. 电机环火后,弹簧过热退火 | 1. 更换新弹黉或重新热处理 2. 更换新弹簧或重新热处理 |

刷簧断裂 | 1. 硬度太高 2. 刷辫松脱后引起弹簧导电,使 过热而脆断 3. 恒力弹簧铆接不良引起断裂 | 1. 更换硬度合适的弹簧,R选取 40〜45为宜 2. 更换新电刷.改用带绝缘衬垫 的电刷 3. 更换弹簧并改进铆接工艺 |

刷盒振动 | 紧固零件松动 | 重新紧固 |

刷盒烧损 | 1. 火花太大或发生环火 2. 电刷未磨合换向器而发生拉弧 3. 电刷架脱落 | 1. 消除环火,降低火花 2. 整修到良好磨合 3. 重新焊牢或紧间好 |

刷杆对地击穿 | 1. 塑料或环氧刷杆开裂积灰,导 致爬电击穿 2. 瓷瓶碎製 3. 塑料刷杆与外面所套的聚四氟 乙烯套管间积灰击穿 | 1. 更换新刷杆或改进配方,提高 工艺水平 2. 更换新瓷瓶 3. 改用两者一次模压的结构,消 除间隙 |

刷架圈松动 | 1. 紧同松动 2. 定位销松动 | 1. 按记位标志复位后重新紧同 2. 更换定位销 |

二、电刷装置的拆修

电刷装置绝缘电阻低,电机在拆修过程中会引起刷杆、刷握的松动,需要拆修电刷装 置。交流电机的电刷装置结构简单,将零部件清理干净后按原结构进行装配即可。 直流电机的电刷装置结构较复杂,装配质Μ要求也较高,现介绍其修理步骤:

(1 )拆前做好原始记录,画出刷杆上各零件的装配顺序和导电环的连接示意图。

(2) 拆导电环、电缆和电刷。

(3) 拆刷握和刷杆等。

(4 )用汽油或酒精清洗所有零部件的灰尘和油污(电刷除外),绝缘件老化或损伤需 补制新的。

(5)装刷杆座于干净的刷架装配模上,定好位(见图9-14),有开口槽的应初步紧 固好。

装配模应有与刷架定位的止口,应有与换向器立径相等的圆柱模心(或活动定位 柱)。模心(或定位柱)有与刷杆数相等的均布的等分槽,槽深约2 mm,宽与刷盒宽相等, 也可取2 mm宽。

( 6 > 将刷杆的绝缘管相互套好 , 装到刷杆座上 , 用螺钉初步紧同 。

( 7 > 在任意一只刷杆上 , 先装最上面和最下面的两只刷握 , 并放人电刷 , 使电刷进人

装配模心的等分槽内 。 当电刷在槽内能肖由插人和抽出的情况下 , 校调好刷杆的垂直度

与径向位置 , 正式紧固好刷杆 。 如果模具的等分槽是 2 mm 宽时 , 则用钢直尺紧贴刷盒内

壁的同一侧插人等分槽内 , 进行刷杆的垂直度和径向位置的校调 。

( 8 > 装配对面刷杆上最上面和最下面的两只刷握 , 并校调刷杆的垂直度与径向位置

重新紧同好刷杆与刷捤 1 刷盒的下边缘与模心 ( 或定位柱

> 表面距离保持 2 3 mmD

( 9 ) 再相对应装配其他各刷杆最上面与最下面的两只刷握 , 校调好刷杆的径向位置

和垂直度 , 正式固定好刷杆和刷握 。

( 丄 0 ) 装刷杆中间的全部刷握 , 使刷杆上所有刷盒排列整齐 , 同一刷杆上的刷盒间的

距离相等 。

( 11 ) 把电刷装入刷盒中 , 并将电刷引出线紧固在刷杆上 , 需接合紧密良好

( 12 ) 研磨电刷接触弧面

正确的研磨方法是 , 用细玻璃砂纸背面紧贴模心 ( 或换向器表面 > 电刷压在砂纸正面上 , 如图 9 - 15 ( a ) 所示 。 砂纸两端拉紧 . 反复运动电刷 , 使电刷弧面与模心表面吻合面积大于 75 % , 不允许采用图 9 - 15 ( b) 所示的方法研磨电刷 。 有的电刷硬度较大 . 则可以在刷架装配时研磨电刷 、 但这只是粗磨电刷 , 电机总装好后 , 再用 0号玻璃砂纸精研磨 。

( 13 ) 测量并调整电刷压力 , 压力应符合表 9 - 1 要求 。 其测量方法如下 :

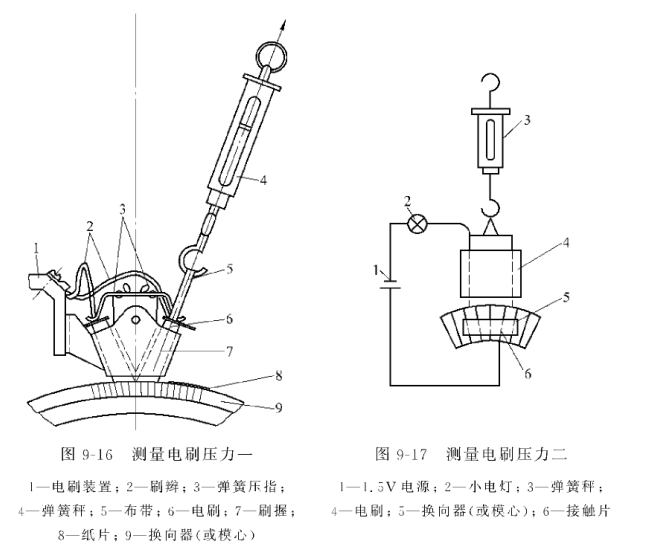

① 用薄纸条压在电刷下面, 用弹簧秤慢慢拉起电刷 , 拉力应在电刷中心线上 . 当纸条能轻轻拉出时弹簧枰的读数 , 即为电刷的压力 ,见图9-16.

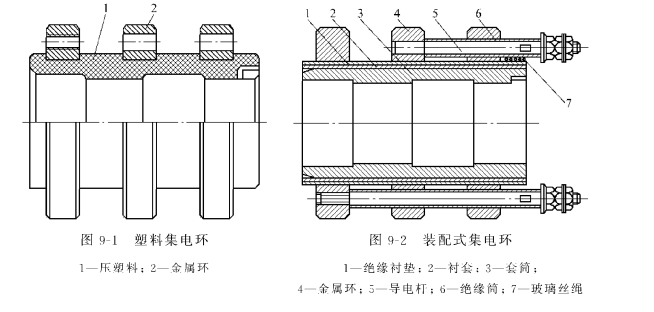

② 用小电灯测压力 , 见图 9 - 17 。 将电刷接触面接于 1.5 V 的电路中 . 当电刷被拉离接触面时 , 小电灯熄灭 , 此时弹簧秤的读数即为电刷压力 „

( 14 ) 装导电环或电缆 , 并紧固 。 如要求两导电环间衬绝缘块的 , 应将绝缘块衬垫好,并按拆卸时的要求扎紧 。

( 1 5 ) 测绝缘电阻和进行耐压试验 。 分半刷架的装配 , 是先将分半刷杆座拼合装配成一个整体 , 再将拼成整体的刷杆座装到装配模上 , 定好方位 , 再按上述方法进行装配 。