三相异步电动机维修手册绕组接线操作方法和要求

绕组各线圈之间以及每一相引出到机壳外接线装置上的连线,都需 要进行节点连接。对这些连接要求是:接触可靠、牢固,连接部位的电阻 不得大于同等长度所用导线的90%,对连接部位应采用适当的绝缘,使用 的套管等绝缘材料的耐热等级不应低于该电机绕组的等级。

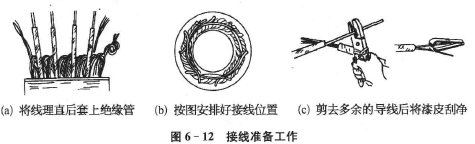

1.接线准备工作

在接线前应对要连接的导线进行适当的处理,其中包括:①将所有 线端理直并套上一段绝缘套管(一般采用丙烯酸酯玻璃漆管2740— π ); ②将要相连的线排好位置,一般安排在端部的顶部,有的安排在侧面。 比好尺寸后,剪去多余部分并将导线去漆皮。如图6 - 12所示。

2.常用的接线方法

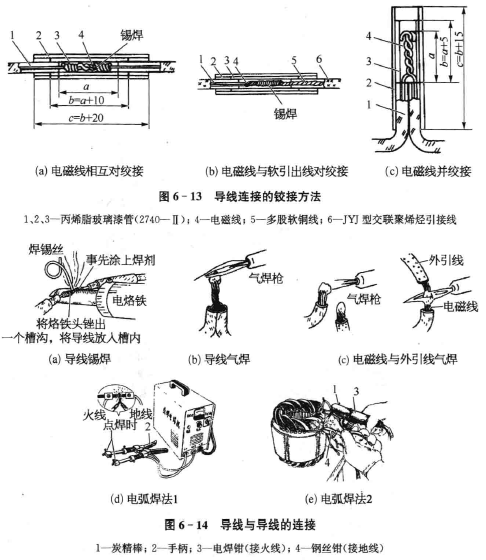

1) 铰接法

事先将两层丙烯酸酯玻璃漆管2740— Π套在要连接的两根导线(已 有一层套管)中的一根上。然后根据情况采用合适的方法将导线连接(见 图6 - 13),再通过锡焊或气焊等方法将两线牢固地连接在一起后,将上述 两层套管置于预定的位置,起到可靠绝缘作用》

2) 锡焊法

对容量较小的电机,可采用锡焊法。先在导线铰接处涂一些焊剂(应 用中性焊剂,如松香焊剂),再用电烙铁进行锡焊。如长期使用,可将烙铁 头锉出一条横沟,焊接时,将导线放于沟内,焊锡丝抵在导线上,使其熔化 流到导线连接处。如图6 - 14a所示。

3) 气焊法

又称燦焊法,其优点是焊点牢固可靠,是优选的方法。绕组线端与线

端连接时,先将两线头拧绞在一起,然后用气焊火焰加热其头部使之熔化后熔合,如图6 _ 14b 所示;绕组线与外引线连接时,先将两者的线端烧熔后再对在一起焊接,如图6-14C 所示。焊接时,在焊接处点少许硼砂,可

加速铜线的熔化。

4) 电弧焊法

用类似电焊机的小型单相变压器,一次侧接220 V 单相交流电源,二次侧一端接要连接的一个线端,另一端接一段炭精棒,用炭精棒点接连接线端,如进行电焊那样操作,接触点就会自熔在一起,如图6-14d 和图6-14e所示。

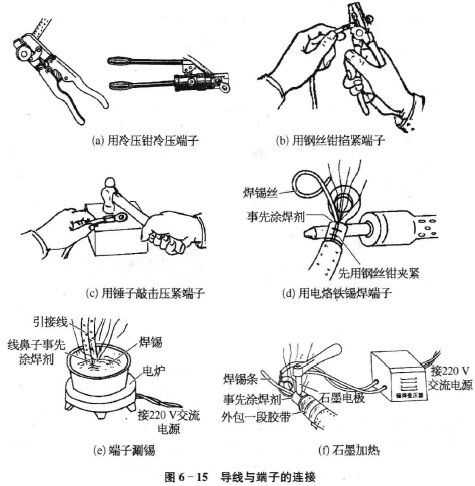

3. 接线端子的连接

一般电机均在其引出线端连接一个接线端子。它与引线的连接可以 采用冷压法和锡焊法。

(1) 冷压法。用专用的冷压钳压接线端子的颈部。如图6-15a 所示。

(2) 冷压加锡焊法。先用钳子夹或榔头砸等方法将端子颈部压紧, 如图6 - 15b和图6 - 15c所示。然后用下述方法之一进行搪锡,使其更加 牢固和接触良好。

①用电烙铁对端头加热并灌人焊锡。为使锡容易流人内部,事先应 在导线端涂适量中性焊剂或将线端先上锡(镀锡软线不必要。如图6- 15d所示。

② 涮锡法。先将端子压在线端并涂适量中性焊剂,然后头朝下插人 已熔化的锡液中,待焊剂受热所冒出的烟消失后拿出。如图6-15e 所示。

石墨加热锡焊法。此方法需备用一套石墨锡焊机。主要用于较 大直径导线的焊接。为避免焊剂流到导线端部外层绝缘上和由于过热起 火烧损导线外层绝缘,应事先在导线端部包扎5 _左右的胶带(焊好后 拆下)。一条线接于端子头部,石墨电极顶在端子颈部。很快,石墨电极 就会发热变红,端子上涂的焊剂开始熔化冒烟。使端子头部上翘,将锡条 抵在端子上使其熔化并流人端子颈内部。如图6- 15f所示。

6.7绕组端部包扎方法和要求

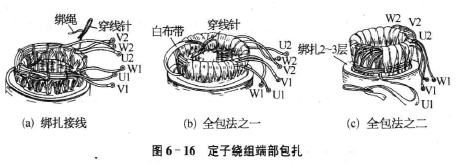

(1) 包扎接线。将端部所有接线理顺并使其处于顶部或侧部。用线 绳将它们绑扎在端部。注意将引出线捆绑在预定位置。如图6- 16a 所示。

(2) 端部包扎。最简单的方法是用线绳将端部进行相略地绑扎一 下;较简单的是用白布带隔两个或一个槽打一个扣进行绑扎;最复杂的是 用白布带一槽一槽地连续包扎,被称为全包。如图6-16b所示。对于某 些电机,则要先在根部沿圆周方向绕扎2〜3层白布带,将绑扎带穿过该 带的下部进行包扎。如图6-16c所示。

(3) 包扎时,要注意防止相间绝缘移位,必要时可让布带穿过相间 绝缘。安排好出线位置。对于右出线或顶出线电机,6条引出线的位置 应如图6-16所示。

6.8定子成型绕组的嵌线工艺

3. 8.1绕组的类型和绝缘结构

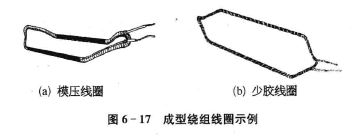

一般情况下,定子成型绕组是一个线圈作为一个单元,常用于高压电 机。根据制作时所用的绝缘材料和工艺,分“模压”和“少胶”两大类。“模 压”线圈的绝缘在制作线圈时通过加热固化,已全部成型,绝缘层比较厚; “少胶”线圈的绝缘在制作线圈时没有固化过程,所以并未完全成型,绝 缘层比较薄。图6-17给出了两种线圈的外形图。

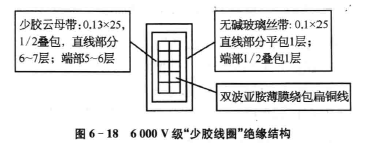

成型绕组线圈一般用绝缘扁铜线绕制,使用专用机械拉弯成需要的形状后,用含胶的云母带进行半叠包, “ 模压”线圈还需通过加热固化成型,其绝缘材料和工艺与电机电压有关,以6 000 V级“ 少胶线圈”为例,其

结构如图6 -18 所示a 由于工艺相对复杂,需用专用设备,不作详细介绍。

6. 8.2 对绕组的检查和要求

1. 外观检查

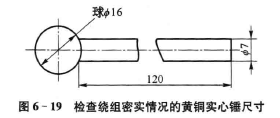

模压绕组表面应无余胶和其他杂物; 直线部分应平直、无尖角和飞刺;颜色应均匀;端部形状应基本一致;直线与端部过渡应无明显的凹凸和褶皱现象。直线部位的绝缘应牢固密实,无内部发空现象。可用图6 - 19 所示的黄铜实心球锤敲击绕组,通过发出的声音进行检査和判断。

对于用绝缘带包绕的成型绕组,应注意其包绕是否平实;直线部分应顺直;端部应基本一致; 弯转部位应圆滑无明显的褶皱; 包绕材料不应翘起。

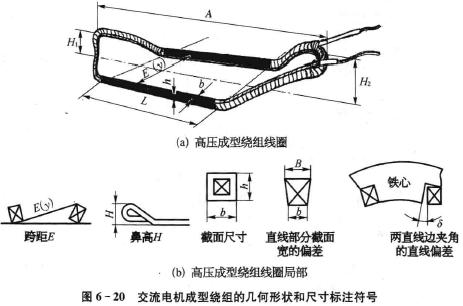

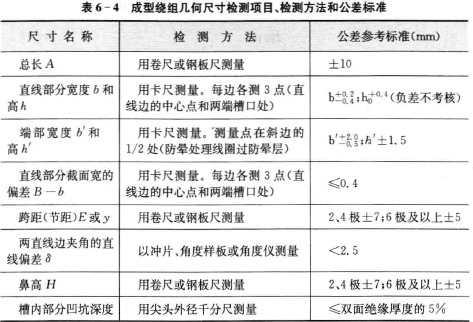

2. 对绕组几何尺寸的检测

图6 - 20 给出了中型模压成型绕组的几何形状和尺寸标注符号。表6-4 列出了检测项目、检测方法和尺寸公差标准[选自行业标准JB/T50132《中型高压电机定子线圈成品产品质量分等》中的合格品标准所规定的内容(该标准适用于额定电压为3 kV、6 kV、10 kV 级,绝缘等级为B、F级的中小型高压交流电机定子线圈的质量分等、试验方法及检验规

则)],其他标准是国内一些电机生产厂家内定的数值,所以仅供参考。在检査时,对绕组的跨距( 节距)£或:V 、两直线边夹角的直线偏差&以及鼻高H 三项,若不合格,允许进行调整后再次进行测量。

6.8. 3 嵌线工艺

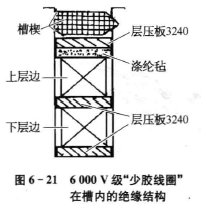

以6 000 V级高压电动机少胶线圈为例,进行介绍。一般情况下,使用成型线圈的电机绕组都是双层迭式,图6 - 2 1 是6 000 V级“ 少胶线圈”在槽内的绝缘结构,为开口槽。嵌线工作一般要两个人合作进行,

其工艺过程如下:

(1) 分别在铁心两端压圈专用固定螺孔中旋人3?4 根螺栓,螺栓的长度应不少于线圈端部长度。将包好绝缘的端箍(内芯为圆钢Q235—A,绝缘工艺视线圈的电压等级而定,例如6 000 V级少胶线圈的是:内用0.13X25—9547-1D中胶云母带,1/2 叠包5?6 层;外层用0.1X25 聚酯纤维带1/2叠包1 层)用绳绑在螺栓上。放人一只线圈(两条直线边均放人槽内),调整好

轴向位置,使伸出铁心的两端长度相同。调整端箍的轴向位置,使其在线圈端部靠外端1/3 或端部中间靠外的地方。固定位置的原则是使绕组端部的喇叭口符合要求。上述调整完成后,将端箍绑紧在螺栓上。

(2) 为了嵌线更顺利,最好事先将线圈放入烘箱中进行预热15-20 tnin,温度控制在80?901之间,使线圈变得较软。嵌线过程中,随用随取。

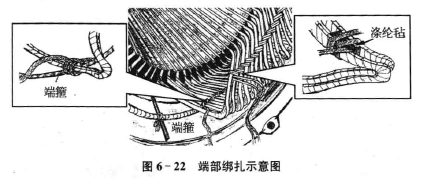

(3) 由于是单只线圈,所以起始线圈可从任意位置的槽开始。放人槽底绝缘板(3240 层压板),将第一只线圈的下层边放人一个槽中,可用橡皮或塑料榔头轻轻敲击帮助嵌人槽内(严禁使用铁榔头),上层边浮搁

在应嵌入的槽中。线圈轴向位置调整好后;用涤玻绳将其下层边绑在端箍上,绑的方法如图6-22 所示。

(4) 连续嵌到节距数时,放入层间垫条,将线圈的上层边嵌人,敲紧,放人涤给毯(聚酯毡)和层压板,打入槽楔(应有一定紧度,如松动,应添加垫片。本过程可在嵌线全部完成后统一进行)。之后依次嵌人其余的线圈。直至需要“ 吊把”时为止。

(5) 在上述嵌线过程中,每嵌一只线圈,都要对其进行绑扎,若两只线圈边之间使用涤纶毡垫片,则垫片厚度和片数按线圈之间的间隙确定。

(6) 嵌“ 吊把”线圈前,应将整个定子放人烘箱中,在80?90X:之间的温度中放置3h左右,使线圈变得较软后,将“ 起把”线圈撩起,将“ 吊把’域圈依次嵌人。

(7) 修整线圈端部形状和槽楔位置,清理残存的杂物。检査线圈有无松动和损伤,有则进行有效的处理。拆除绑扎端箍的辅助螺栓。嵌线完工后的定#如图6 - 23 所示。

6.8. 4 嵌线后接线前的检查和试验

对于成型绕组,为了避免接线后发现问题时给处理造成较大的困难,应在嵌线后接线前应进行一些必要的检査,其中包括绕组匝间耐电压试验、对地和相间的绝缘电阻测量及耐交流电压试验。匝间耐电压试验应该分别对每个线圈进行;绝缘电阻测量和耐电压试验应用导线将线圈按图纸规定临时连成单个相后进行。试验电压值可

在成品试验值的基础上适当降低,但一般不低于85%。

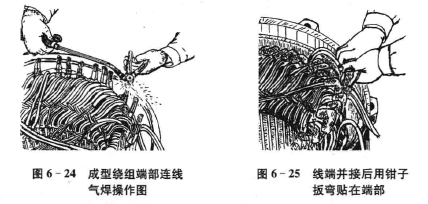

6.8. 5 端部接线工艺

由于成型绕组是单个绝缘线圈,所以接线工作量相对较大。一般采用气焊的方法,如图6 -24 所示。首先将每一极相组的线圈连接在一起,根据具体要求,可连接成过桥式或并接式,焊后按要求包绕绝缘并进行形状整理。图6-25 是采用并接方式焊接包扎绝缘后,用钳子将其扳弯贴在绕组端部的操作图。

每相各极相组之间的连接应使用与绕组相同的导线和绝缘;引出线应使用规定截面积和电压等级的电缆。均采用气焊法。应牢固绑扎在绕组端部(可使用与端箍同材料和绝缘的辅助环)。图6-26 是一台高压电动机的端部接线实例。

6 . 9 定子嵌线后浸漆前的检查和试验

定子在嵌线、接线和端部包扎完成后的工序是浸漆和烘干。但是进人到这些工序之前,应对定子进行下列必要的检査和试验,以发现和找出因所用材料不良或操作不当而造成的缺陷,并设法处理解决。否则,待浸漆烘干固化后再发现故障时,则很难处理,甚至因不能处理而要花大力气拆除刚刚嵌人的绕组,造成材料和人工的浪费(包括定子铁心等)。

6. 9.1 外观和尺寸检查

(1) 绕组端部应整齐、包扎牢固、无硬折弯的过线,无露铜。

(2) 用钢卷尺测量端部的轴向长度、内圆直径最小值和外圆直径最大值。端部内圆直径最小值应大于定子铁心内圆;端部轴向长度和外圆直径最大值应保证与机壳(机座或端盖)内壁有足够的绝缘距离。

6. 9. 2 测量绕组的直流电阻

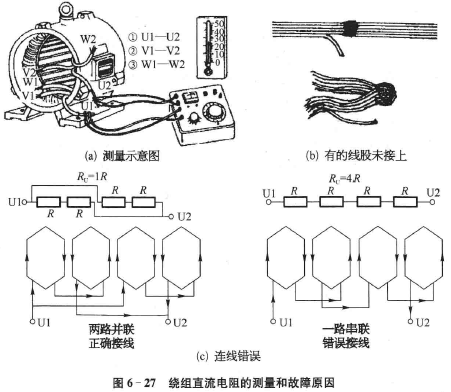

用电阻电桥或数字电阻测量仪进行测量。尽可能测量每一相的直流电阻值,同时测量环境温度,如图6 - 27a 所示。

三相直流电阻的不平衡度应不超过士3%; 数值大小与标准值(生产单位提供的或修理前测量没有损坏的绕组数值,也可使用同一厂家的同规格正常产品数值) 相差应不超过标准值的±3%(应注意折算到同一温度)。当测量数值有不允许的偏差时,可能的原因有:

(1) 中间连线不实,即有虚接处;

(2) —M多股的绕组,接线时有的线股未接上或中间有断股现象,如图6 -27b 所示;

(3) 导线粗细不均或电阻率有少量差异(偏差的数值较小);

(4) 匝数多少有误;

(5) 实测值与正常值成倍数的关系,则说明接线时的并联支路数出现了错误,例如将2 路并联接成了1 路串联,则实测值将是正常值的4倍,如图6 - 27c 所示。

6. 9. 3测量热传感元件和防潮加热带的电阻

1. 埋置的热传感元件

使用万用表的XI Ω挡(对于数字式万用表应使用200 Ω左右的量 程)。对与温度有线性关系的元件,应同时测量环境温度。一般要求测量 时所加电压不应大于2. 5 V。所得电阻值应在该产品样本或说明书给出的范围之内。

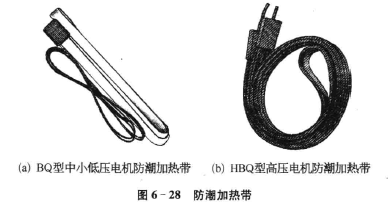

2. 防潮加热带

为了避免绕组受潮影响正常工作,有些在特殊环境下使用的电动机, 采用一种专用的防潮加热带,或称为空间加热带,如图6 - 28所示。绕组 嵌线后,在绑扎端部时将其包裹在绕组端部位置。其两条引出线连接在 电机接线盒内的专用端子上。该加热带用交流工频220 V或380 V供 电。确认其是否正常的方法是用万用表电阻挡测量它的直流电阻。其正 常阻值ί?(Ω)与其额定功率P(W)和额定电压t/(V)有关,应符合式i?= U2 /P计算所得到的数值,容差一般规定为± 10 %。

6. 9 . 4 绝缘性能检查和故障处理方法

1. 绝缘电阻

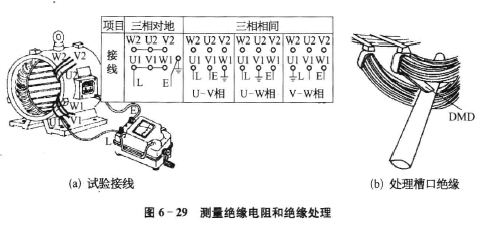

绝缘电阻检查包括绕组对机壳、各相绕组之间、在绕组中埋置的热敏元件、设置的空间加热带等与机壳和各相绕组之间的绝缘电阻。低压电机选用500 V规格的绝缘电阻表。应分别测量三相对地和各相之间的绝缘电阻(当三相的头尾六个线端都引出时),接线如图6 - 29a所示。

对于低压电机,绝缘电阻应在5 Mn以上;高压电机应不低于50 MO。若绝缘电阻值为零,对地短路者发生在槽口处的较多,相间短路者多发生在端部。槽口发生对地短路时,可用划线板撬起导线,将一片绝缘纸插入槽内,如图6 -30b 所示。当相间发生短路时,可更换相间绝缘。绝缘电阻较低的主要有两方面的原因。一个是绕组及绝缘材料受潮,可烘干后再测试,如有所提高并达到理想值,则认为合格; 二是部分绝缘性能不良或有轻微损伤,应拆开各相连线后,逐段查找,査出后更换绝缘。

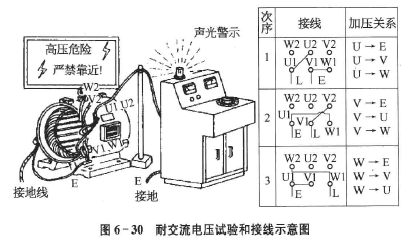

2. 对地和相间耐电压

耐电压试验是绕组介电强度试验的俗称,又称为打耐压,一般指耐工频正弦交流电压试验。试验设备及其使用方法见第3 章3.2.8。对低压电机浸漆前的试验接线见图6 -30 给出的示意图,其中接线端子L 为仪器高压输出端,E为仪器输出接地端。需改变接线进行3 次试验,才能将每相之间和各相对地的耐压试验完。

每次操作时,电压均应从0 V开始,在10s 左右的时间内将电压升至要求值并保持1min 后,再逐渐下调到0 V。

试验完毕时,应先将绕组对地放电后再拆线。对于一般低压电机,加压值按下式求得,但不应低于2 000 V,其他电机(例如高压电机)另有规定的,按专门规定。

UG = (2[JN +1500) (6-1)

式中UN—电机额定电压,对于多电压的,取其最高值。

例如,UN=380V,则UG=2X380+1 500=2 260 V;UN=380/660 V,

则C/G=2X660+150.0=2 820 V。

对部分更换绕组的定子或第二次试验时,应取上式计算值的80%。试验中不发生击穿即为合格。

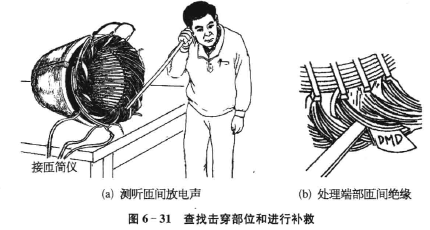

3. 匝间耐冲击电压

所用仪器及使用方法和接线见第3 章3. 2. 6。试验电压和试验结果分析判定见第3 章3. 3.3 第2 项。

一般情况下,在端部的击穿点可发出明显的“ 啪”“、啪”声,甚至可看到蓝色的放电火花。若上述现象不明显,可通过一根绝缘杆测听,如图6 _ 31a所示。若声音仍较小,可适当提高电压,以得到较大的声音。

当査找到绝缘损伤的部位后,对于绕组端部,可插入一片绝缘纸进行隔离,如图6 _ 31b 所示。若短路点在槽内,则应将该槽内线圈起出后进行处理或更换新线圈。

6.9. 5 三相电流平衡情况的检查

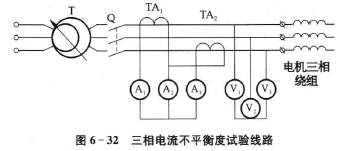

如没有上述匝间耐冲击电压试验的条件,可通过三相电流平衡性检査,发现与三相绕组匝数不等、匝间短路(比较严重的)、相间短路、线圈头尾反接等故障。

试验所用的试验设备电路接线如图6 - 32 所示。其中T为三相感应调压器,若被试电机较小时,也可使用自耦调压器等。将电机定子三相绕组接成丫形或△形(只有已接成△接的电机才用此接法),通入三相交流电。调节输人电压,使电流在额定值左右。在三相电压平衡的情况下,三相电流的不平衡度AK%)不应超过±3%,若较大,则可能存在与三相绕组不平衡有关的故障;电压过髙或过

低,说明可能存在接线错误,此时直流电阻的大小也可能会不正常。

6.9. 6 对出线相序或磁场旋转方向的检查

当对电机的相序或旋转方向有明确要求时,应检查其是否正确,可采用假转子法或钢珠法。事先应确定电源的相序。在试验时,定子应通过调压器或其他设备提供较低的电压。

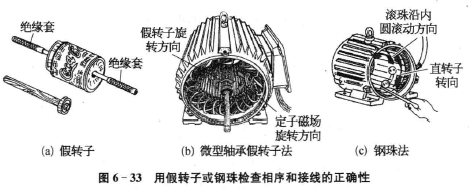

1. 假转子法

将一个微型轴承装在一根木棒或塑料棒的一端,或在易拉罐等圆柱形金属盒两端中心各打一个孔,用一根圆棍穿过两孔做轴,做成一个假转子。如图6- 33a 所示。

将假转子放入定子内膛中,如图6 - 34b 所示。给定子通较低电压的三相交流电(以电流不超过被试电机额定值的1.2 倍为准)。

若该假转子能顺利起动(可用工具拨动它一下,帮助它起动)并旋转起来,则它的旋转方向即为将来真转子的旋转方向。由此可判定该定子

三相出线相序是否正确。若不能起动,可略提高电压,若仍不起动,或抖动而不转动,则说明定子接线有误。

2. 钢珠法

用一个奵Omm左右的废轴承钢珠,放入定子内膛中。定子通入三相交流电后,用工具拨动钢珠,若它能紧贴定子内圆旋转起来,则说明三相绕组接线是正确的(但不能判定支路数是否正确),它在圆周上旋转的反

方向是将来电机转子的正方向,此点应给予注意。如图6 -34c 所示。若不能起动,可略提高电压,若仍不起动,或抖动而不转动,或拨动钢珠旋转一段弧度后就停下来,则说明定子接线有错误。

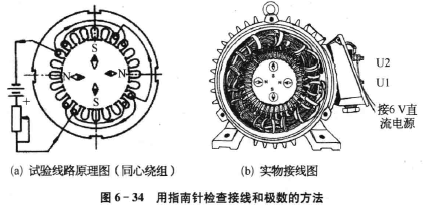

本方法所需电压比前一种要高,所以应注意防止电机过热。通过分析可知,此方法实际上也属于“ 假转子”法。6.9. 7 用指南针检查头尾接线和极数的正确性用6 V 或12 V蓄电池或几节干电池串联作为直流电源。将一相绕组的头接正极,尾接负极,应控制电流不要超过电机的额定值(只要指南针能正确指示即可)。

将电机立式摆放。手拿指南针沿定子内圆走一周。如果其指针经过各极相组时方向交替变化,表明接线正确, 变化的次数即为该电机的极数,如图6 - 34 所示为4 极电机; 如果指针方向不改变,则说明该极相组头尾接错;如果在一个极相组内指针方向交替变化,则说明该组内有线圈头尾反接现象。