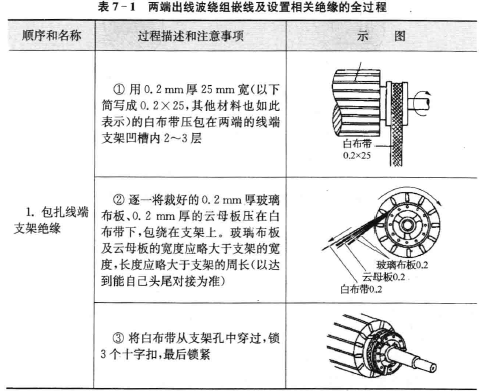

三相异步电动机维修手册绕线转子硬绕组的修理和制作

7 .1 绕线转子绕组简介

7.1.1 绕线转子绕组的分类

绕线转子绕组大体上可分两大类,一类是双层迭式短距散嵌绕组,较小容量采用圆漆包线,较大容量(机座号200 及以上)采用漆包或涤包、丝包等扁铜线;另一类是双层波式成形绕组,采用包绕两层绝缘的扁铜排,主要用在中、大型电机上。前一种的制作、嵌线及接线工艺与普通电机定子同类绕组基本相同;后一种则有其很多的独特之处。.

7.1. 2 波形绕组的类型和参数

1. 波绕组的类型

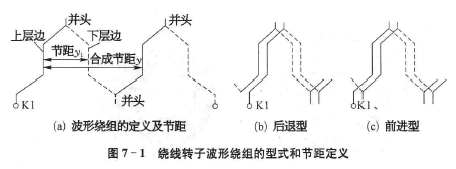

波形绕组(简称为波绕组)的命名是因为一相绕组一路串联线圈的展开图犹如一排有起有伏的波浪。如图7- la 所示,

当一相绕组的第一条边所占槽确定以后,如绕转子一周后,再开始的第一条边在上述第一条边的左边(以前进方向而言,相对于在上述第一条边的后边),则称为后退型,如图7-lb所示,也称为短距型。应用较多。当一相绕组的第一条边所占槽确定设后,如绕转子一周后,再开始的第一条边在上述第一条边的右边(以前进方向而言,相对于在上述第一条边的前边),则称为前进型,或称为长距型,如图7- lc 所示。

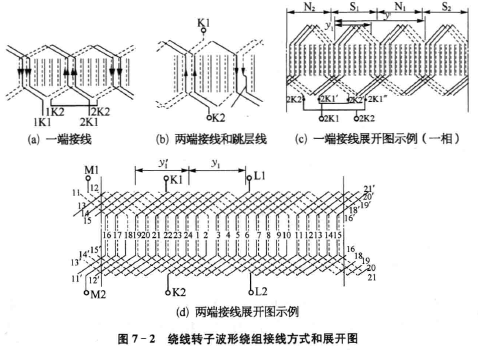

三相绕组一般为星(丫)接法。根据三条引出线和三条封零线所处位置,分一端接线型(引出线和封零线都在转子集电环一端,如图7 - 2a 所示) 和两端接线型( 三相引出接线在转子集电环一端,三相封零点端在另一端,如图7 - 2b 所示)。

2. 绕线转子波形绕组的参数和展开图

绕线转子波形绕组的参数与定子绕组有些不同,下面介绍其主要部分。

(1) 合成节距。波形绕组有一个与普通绕组线圈完全不同定义的节距,即合成节距,它是一相绕组中相对应边间的距离( 槽数),如图7 - l a所示的:V。实际上,它即为2 个极距(两端接线者有所不同),即:y = 2r=22 / />(為为转子的槽数,p 为电机的极对数) 。

( 2) 对边节距。一相绕线两个相对边之间的距离( 槽数),如图7 - l a所示的M ,一般情况下,: 为转子极距) 。

( 3 ) 一端接线绕组的节距。对边节距:y!—般< r,即短距。

( 4) 两端接线绕组的节距。这种绕线有两个不等的”,我们把其中较长的用:^ 表示,较短的用:^ 来表示。一般情况下,:V i z r,即等距,而y\ = y i - l . 由/1形成的合成节距^ 则小于2r。每一相中有一条跳层线(一条线圈边的一半在槽的上层,另一半在槽的下层,空着的两个半层槽用木条填充)。

(5) 两端接线型式的,一般均为一路串联;一端接线型式的,可视情况设计为一路串联或多路并联接线。

(6) 绕线转子绕组的相数和极数必须与定子相同。图7-2c 为一个4 极、36 槽=7、y=36/2=18、支路数a=2、一•端接线的波绕组一相展开图。图7-2d 为一个4 极、24 槽、M =6=r、A=^—1=5、支路数a=l、两端接线的波形绕组三相展开图。图中两边所标数字为与线相接的另一根线棒所在槽号,数字带的为下层,不带的为上层。另外,出于从力学等方面考虑,引出线U1、V1、W1—般设置在

下层,封零线设置在上层。从图7- 2d中可以看出•,每相有1个小节距:/ 1条跳层线。

7 . 2 绕线转子硬绕组的拆除

7.2.1 .拆除前应做的工作

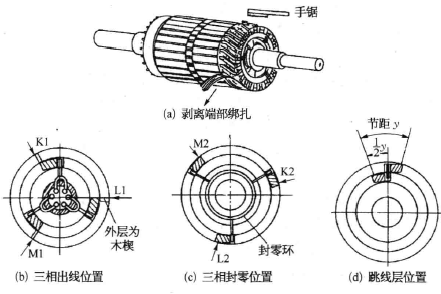

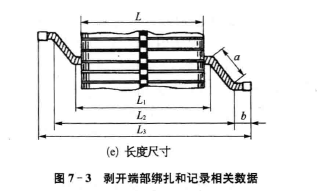

对绕线转子,其两端具有绑扎带。无论是全部还是局部拆除绕组,都要先拆下两端全部绑扎带。可用手锯将绑扎带锯开几个口子,然后将其剥下,如图7-3a 所示。

在拆除绕组之前,要记录引出线及封零线、跳层线所(如有时)在槽的位置、节距值(注意两端出线者有两个节距)、半支线圈的各部位长度等有关数据,如图7-3b?图7 - 3e 所示。

7.2. 2 拆除步驟

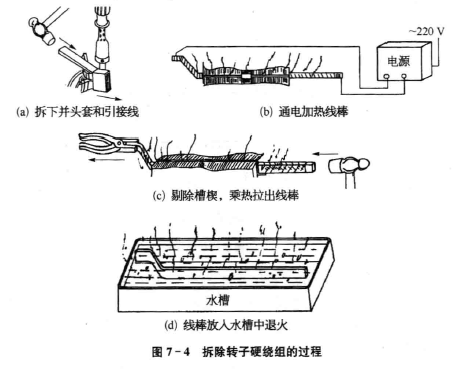

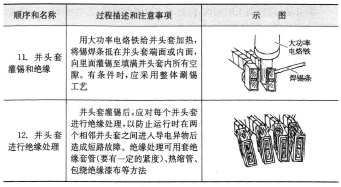

(1) 根据要拆除线圈的具体情况,拆下相关的并头套和引接线。拆除时,可用大功率电烙铁加热或用气焊、喷灯火焰加热,使并头套内的锡熔化,再用榔头敲击,使其退下,如图7- 4a 所示。

(2) 当只需拆下少数绕组线棒时,可先从一端从槽口处切断,再通入一个低电压大电流给其加热,至槽内绝缘软化,如图7 - 4b 所示。当需拆除全部绕组时,可采用电炉烘烤等方法进行加热。

(3) 剔除槽楔,乘热拉出线棒,如图7- 4c 所示。

(4) 将利用加热方式拉出的有用线棒尽快投人水中,使其退火,如图7- 4d 所示。否则,线棒会变硬而不利于再次使用(扳弯处易折裂)。

7.3 转子波形绕组的制作

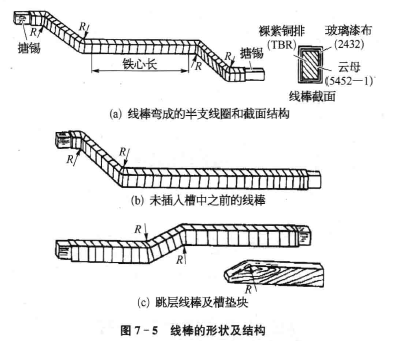

波形绕组一根线棒的形状如图7 - 5a 所示,实为半只线圈。其横截面如图丨_ 5a 右图所示。它由经真空退火处理的裸紫铜排(TBR)外包一层0.13X25 云母(5452—1)和一层0.15X 25 玻璃漆(2432)组成。其中云母为半叠包,漆布带为平包。

包绝缘之前,线棒两端应搪锡并弯成图7- 5b 所示的形状,有关尺寸按拆下旧线棒时所记录的数据。每台3 根跳层线棒,如图7-5c 所示。每根跳层线均要配1对木质槽垫块(称为木楔。该木楔最好用变压器油煮一下,木质应较软,可采用多层胶合板裁制),用于填充空出的半个槽,以免线棒松动。制作上述线棒时,应用专用工具,要保证各部位的尺寸,弯角处应有足够的弧度i?。i? 过小则有可能造成断裂。绝缘应包严密。

7.4 波形绕组的槽绝缘结构

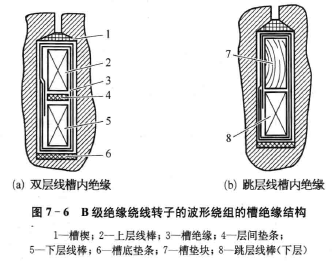

不同绝缘耐热等级的绕线转子槽绝缘结构也会有所不同。图7-6为一个绝缘耐热等级为B级的硬绕组转子嵌线并嵌人槽后的截面结构,其中:槽楔为3240 玻璃布板;槽绝缘结构为内层为0. 25 mm厚DM,外层为0.1mm厚M;层间垫条和槽底垫条为0. 5 mm厚的3230玻璃布板。

7.5 用于转子硬绕组嵌线和接线的专用工具

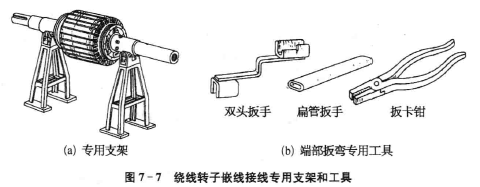

用于绕线转子硬绕组嵌线和接线的专用工具一般是自行制作。图7-7给出了一些常用的品种,其尺寸要视要嵌线的线棒参数而定。

(1) 转子支架。用于支撑转子,转子在其上可较灵活地转动,这样会给嵌线工作带来很大的方便。支架高度在1 m左右,滚轮(杆)采用黄铜或钢芯轴的尼龙材料制作。

(2) 双头扳手。用于弯折线棒的端部,用扁铁挝制和焊接而成。

(3) 扁管扳手。用于弯折线棒的端部,将钢管均勻地砸扁而成。

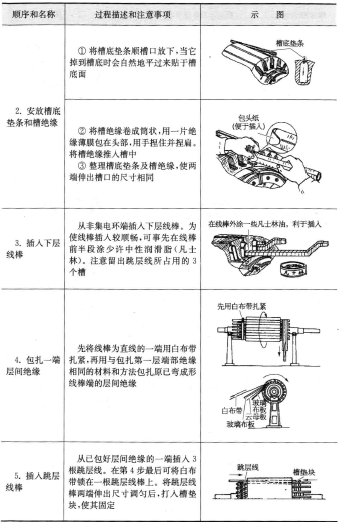

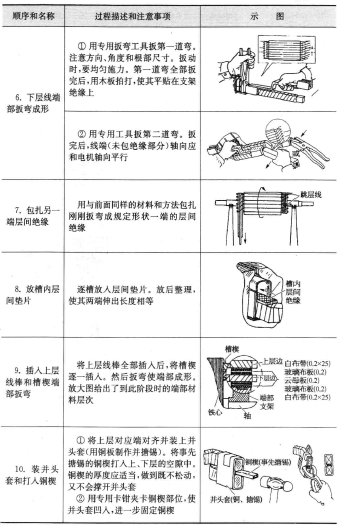

7.6转子波形绕组的嵌线和接线过程

7.7 用无纬带绑扎转子波形绕组的端部

无纬带是树脂浸渍玻璃纤维无纬绑扎带的简称,也俗称玻璃钢。本材料应在低于5X:的环境下存放,随用随取。绑扎前,应将转子在烘箱中放置2 h 左右,热分级为130(B级)和155(F 级)的无纬带,温度为80?100K:,热分级为180(H级)的无纬带,温度为120?140TC。若采用涮锡工艺,可在涮锡后立即进行绑扎。绑扎时,转子温度不应低于50^。用木槌沿转子绕组端部外圆将其敲平整。

用机床或人力旋动转子,应控制对无讳带的拉力(计算数值与无纬带的宽度有关,应不超过400 N/10 mm,一般在300 N/10 mm左右即可),半叠包、平包和两者结合包绕6-8 层。要求平整,应尽可能宽。绑扎到最后一层时,保持拉力,用电烙铁将无纬带末端烫1?2 min,将其与下层的无纬带“ 粘”牢。图7 - 8 是用专用机床绑扎无纬

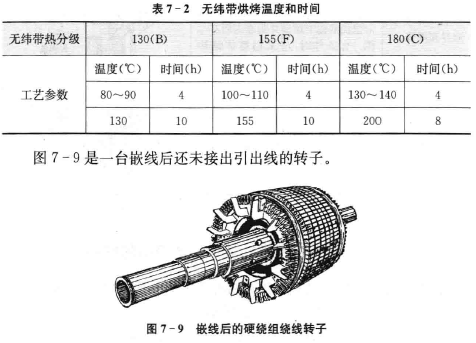

带的操作现场。绑扎后,应在两天时间内,将转子在烘箱内烘烤(若对转子进行浸漆,可不进行此项),其温度和时间见表7- 2。

7.8 转子引出线穿出转子轴孔的工艺

将绕线转子绕组的三相引出线穿出转轴的中心孔后,引出线与轴孔接触部位的空隙,应用涤棉毡塞紧,再灌人环氧树脂固化。如图7-10 所示。也可采用其他工艺,但必须保证引线不会松动,否则很可能在电机运转时,因松动造成与转子孔摩擦,最后使绝缘破坏而对轴短路。

7 . 9 对嵌线后转子的检查

应对嵌线后的转子进行如下检查:

(1) 线棒绝缘及槽绝缘有无破损。

(2) 出线、封零槽号是否正确。

(3) 各并头套之间距离是否均匀,有无过近或短路现象,安装是否牢

固,套间空隙是否用锡全部灌满。

(4) 端部绑扎是否牢固,外圆最大直径是否超过了铁心外圆。

(5) 用兆欧表测量各相对地(铁心和轴)及相互间的绝缘电阻(此时应不封零)。低压电机应在5 Mn以上。

(6) 用电桥或微欧计测量各相的直流电阻。值的大小与原绕组的偏差应在±2%之内;三相不平衡度不应超过±3%。

(7) 对每相对地及相间进行历时1 min 的耐电压试验。电压值:全新绕组为2U2K+2 000,局部更换绕组为0.8(2[/2K+2 000),其中U2K 为转子额定开路电压。

(8) 用专用仪器进行匝间耐冲击电压试验。

(9) 穿出引接线后的检査包括:接线连接点是否牢固;引出线在进入轴中心孔处是否松动;用兆欧表接引出线引出轴中心孔后的端头,测量对地(轴或铁心等)的绝缘电阻,低压电机应不低于5 MQ。