三相异步电动机维修手册绕组浸漆

6. 1.1绕组浸漆的主要作用

绕组浸漆的主要作用有如下三个。

(1) 使绕组导线之间以及导线与绝缘材料(只要指槽绝缘)、铁心之 间的孔隙全部用漆灌满,从而形成一个整体的固体,便于将绕组在通电时 产生的热量传导到机壳上,然后通过冷却系统进行降温。

(2) 将导线固定住,防止在通电时因电磁力的作用产生抖动和互相 摩擦对其绝缘层的损伤以及由此产生的电磁噪声。

(3) 提高对潮湿和有腐蚀性的气体、灰尘油污的防护能力,从而加强 了绝缘性能。

6. 1.2浸渍漆的性能指标和选择原则

浸渍漆的主要性能指标有:①外观;②黏度;③固体含量·,④干燥 时间;⑤厚层固化能力;⑥酸值;⑦闪点;⑧在敞口容器中的稳定性; ⑨对漆包线的作用;⑩电气强度;⑪体积电阻率;⑫温度指数。

对电机绕组用浸渍绝缘漆的选择应考虑如下几个因素:①电机所规 定的绝缘耐热等级(温度指数),现较常用的为130(B)级和155(F)级; ②考虑对环境污染的问题,要尽可能使用无溶剂型;③电机将要适应的 环境条件,例如空气湿度、温度,是否有较多的油污或水及其他液体会接 触绕组等;④干燥后的机械强度;⑤黏度和固化能力。

8. 1. 3测定浸渍溱黏度的方法和不同温度时对黏度的要求

浸渍漆黏度大小是影响绕组挂漆量的一个主要指标。

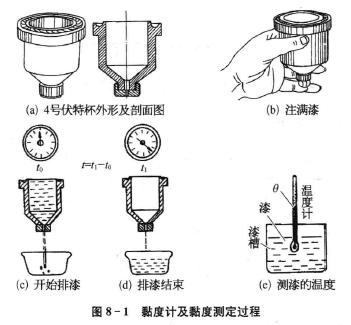

测定浸溃漆黏度所用量具有4号黏度计(简称4号伏特杯或Bz- 4 杯,杯的容积为100 cm3,如图8 - 1所示)和计时用秒表。

测量时,先用手指(戴塑料手套)将伏特杯的下口堵住,将要测量的漆

搅拌均勻后,灌满一杯(此时应注意上口面要保持水平),在堵下口的手指移开时,开始用秒表计时,到杯中漆完全流出为止,记下所用时间及漆的温度。在同一温度下,上述时间越长,说明漆的黏度越大,反之,说明黏度小。如图8- lb?图8- le 所示。

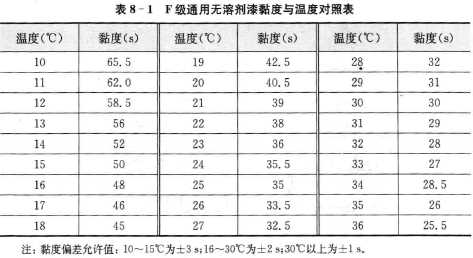

漆的黏度将随温度发生变化,总的趋势是,温度高时黏度低(流完一杯漆所用的时间短)。表8-1 为一个用于整浸工艺的实例,仅供说明上述问题。实际应用时,应根据漆的品种和具体工艺给出。

8.2浸漆和烘干工艺

有条件的修理单位应采用正规的沉浸、滚浸和滴浸设备进行浸漆。

8. 2. 1浸漆前准备工作

正式浸漆前,应对绕组进行预烘,目的是赶走绕组空隙中的水分和潮 气,同时可加大漆的渗透能力,以达到最佳的浸漆效果。预烘温度应控制 在100〜120°C之间,时间为4〜6 h。除正规的烘箱预烘法外,也可采用其 他有效的方法。

8. 2. 2浸漆和烘干工艺过程及要求

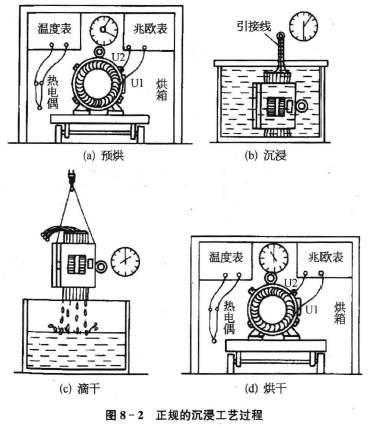

图8-2是一套正规的沉浸工艺流程,其工艺参数应视所用漆种而 定。一般规定是采用“三点稳定法”确定烘干过程是否完成,即在烘干到

一定时间后,每隔1 h 或0. 5 h(根据工艺文件的规定),测量一次侧绕组的绝缘电阻。如果连续三次测量值基本稳定(波动量在三点平均值的5%以内),即可认为烘干已达到了要求。

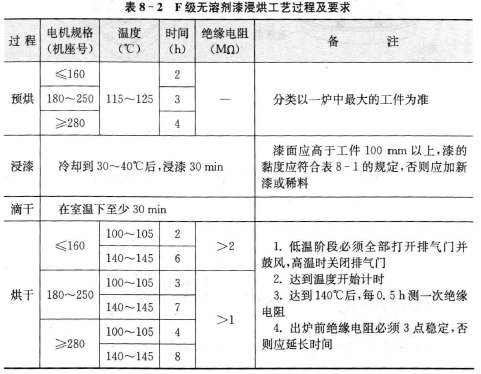

表8- 2 是无溶剂漆的一次浸漆和烘干工艺过程及要求,可供参考。

8.2. 3 简易的浸漆方法和操作要求

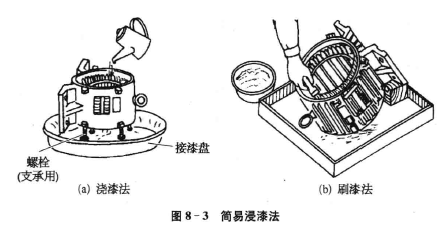

严格地讲,简易浸漆不能叫浸漆,因为实际上是浇或刷漆。操作时,也应事先进行一段时间的预烘。电机应立或斜立放置。从一端浇(或刷)透后,翻过来再进行一次,以便使漆渗透到绕组的各个部位。如图8- 3所示。

8.2. 4 烘干电机绕组的简易办法和操作要求

1. 通电烘干法

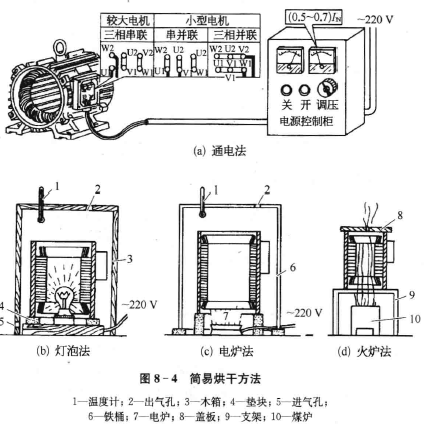

将三相绕组接成串联、串并联或并联形式,通人单相女流电。调节电压,使电流在额定值的0. 5?0. 7 倍之内。若有几台电机要烘干,可将它们的绕组串联后接220V或380 V电源,但电流应控制在几台中最小额定电流的1倍以下。通电时间在4 h以上。以绝缘电阻稳定为准。见图8- 4a。

2. 灯泡烘干法

此方法用于小容量电机。一般采用普通白炽灯泡,有条件时,应采用红外线灯泡。可采用多盏灯,温度控制在120°C以下。如图8- 4b所示。

3. 电炉烘干法

采用普通电炉或电热管,放在电机下方。如图8- 4c 所示。

4. 火炉烘干法

将电机立式安放在一个金属支架上,下放一个无火烟的煤炉(用无烟煤或焦炭),电机上盖一个留有放气孔的盖板。烘烤一定时间后,调一次头再供烤。注意绕组最高温度不要超过1301。如图8- 4d 所示。

8.2. 5 真空压力浸漆(VPI) 工艺

将要浸漆的定子绕组通过一定时间的预烘(例如12CTC 士5t:,4 h)并冷却到50?60T:后,放人专用的浸漆罐中后,关闭并锁紧浸漆罐的盖子,然后用真空泵将罐内(包括绕组内部所有的间隙)的空气抽出,使罐内形成符合工艺要求的真空状态(例如<100 Pa),并保持真空一定时间(根据电机的额定电压确定,例如6 kV电机为3 h)。之后从储漆罐中将温度为以下的浸渍漆注人浸漆罐内,到漆面高出定子绕组一定尺寸(例如100?150 mm)后,停止注入。通过空压机往浸漆罐内加压,达到规定的压力(例如0. 5?0. 6 MPa,约5?6 个标准大气压)并保压一定时间(同保持真空的时间)后,弁始卸压到0. 2 MPa 以下,回漆到储漆罐中。回漆完毕,将浸漆罐恢复常压状态,待定子绕组将漆滴干后取出,投人到烘干炉中在工艺规定的温度环境中烘干8?10 h。.上述浸漆工艺就叫做真空压力浸漆。因为真空压力浸漆的英文是“ Vacuum Pressure Impregnation”(真空的、压力、注入),取三个单词的第一个字母,即V、P、I,所以称其为“ VPI”。与普通沉浸相比,真空压力浸漆的优点是能使浸溃漆进人到绕组内部所有的间隙中,使浸漆达到最佳的效果;缺点是设备投入和维护量都很大、操作复杂且时间长,另外,在小批量生产时,由于所用漆存放时间有一定的限制(存放时间较长会使其化学成分和性质发生变化,有可能降低效果或无法使用),并且要保持温度不高于10T,所以平均摊人成本较高。