三相异步电动机维修手册机械部件的修复

9 . 1 轴损伤修复

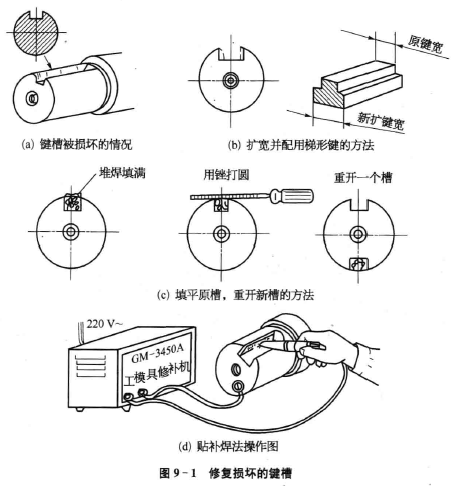

9 . 1.1 键槽

最常见的键槽损伤是键槽受力边压伤,俗称“ 滚键”,如图9 - la 所示。此时可根据其损伤程度决定采用以下3 种方法中的一种。

1. 扩宽法

当键槽损伤很轻时,可用锉刀扩宽;损伤较重时,应用铣床铣宽。要求损伤的键槽两侧同时扩宽并完整。不可只扩一侧,否则将造成键槽的对称度偏差过大。对称度很差的键槽极易损坏。由于键槽扩宽,原尺寸的键不能再使用。需要配制如图9- lb所示合适的梯形键。

2. 重开法

当键槽损伤很严重时,应先将原键槽用堆焊法填满并将堆焊表面用锉打圆(最好磨圆)。然后,在其他部位(最好是在原槽的对面)重开一个键槽,如图9- lc 所示。

3. 贴补焊法

用GM- 3450A(或B、C)型工模具修补机专用设备修补损伤键槽。下面简单介绍其操作过程,见图9 - Id。

(1) 将键槽的损伤部位用锉或其他工具(包括铣床等)加工出平面。

(2) 裁剪一片面积适当的不锈钢片,贴在上述平面上。先用电极点焊几个点,将该片与键槽损伤面固定。

(3) 将电极沿薄金属片边缘进行焊接。之后对内部进行密集地点

焊,至焊牢为止。

(4) 用锉刀等工具修正补焊处,使其达到要求尺寸。

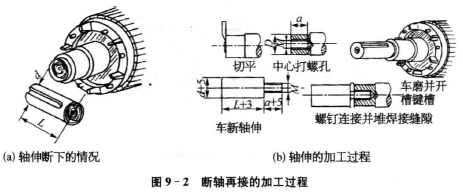

9 . 1. 2 断轴

断轴往往发生在轴肩或轴承肩处的退刀槽处,如图9 - 2a 所示。修复断轴的过程如图9 - 2b所示。

(1) 用车床将断面切平。

(2) 在断面处打一个中心孔并套扣。螺孔的直径M约为轴径的1/3。

(3) 选一段直径比断下轴头直径d 大5 mm左右的同牌号(如45 钢)轴钢,将其一端车出与第(2)步所打螺孔相配套的螺杆。

(4) 将第(3)步加工出的轴头旋入断面螺孔中,然后用堆焊法将空隙焊满。之后,利用当时的温度进行萍火处理。

(5) 将轴伸车、磨成原有尺寸并截出原有长度。最后开出键槽。

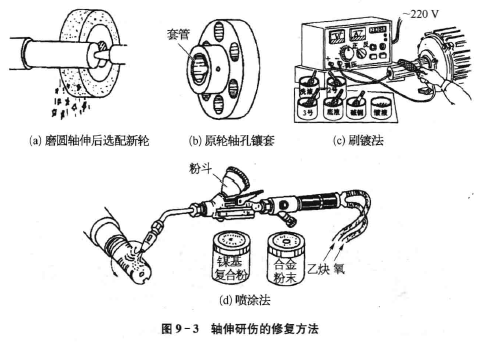

9.1.3 细轴或有严重损伤的轴

由于联轴器或带轮与轴伸配合不当而松动时,轴伸会被研伤,不能正常使用。当损伤较轻时,可采用下述方法进行修复或处理。

1. 修磨后配合适的联轴节

当轴伸损伤较轻时,可上磨床将研伤磨平。测准磨后的直径值。按此尺寸选配内孔合适的联轴器或带轮(一般要单独加工出配套轴孔;若有可能,也可将原用轮轴孔车大后加人一个套筒,再车磨到合适的尺寸,所加套筒应与轮紧密结合)。如图9-3a 和图9 - 3b 所示。

2. 刷镀法

当轴伸损伤在几十微米以下时,可采用刷镀法补到原有尺寸。刷镀法实质上是电镀法,只是不用常规电镀法的镀液槽。其电镀液通过一只

刷子”供给,这个刷子也不是人们常用的毛刷,而是一个可接电极、用涤

棉布包裹着脱脂棉(中心为电极柱)作为刷头的“ 刷子”,实际应称为“ 镀

笔”。图9 - 3 为操作现场图。下面介绍操作过程。

(1) 用汽油将轴伸刷洗干净。对深沟中的油污可用刀片等工具

清除。

(2) 将电源线的负极线与轴伸端连接(可在轴端面打一个螺孔,然后用螺栓将电源线固定)。正极线接“ 清洗液”刷子。对轴伸进行清洗。

(3) 正极线换用2 号液刷子。将仪器面板上的“ 正、反”开关拨到“ 反”的位置(此时电源线的正负极倒换,即刷子接负极、轴伸接正极)。用刷子在轴伸上沿轴向来回刷。之后,用清水冲洗干净。换上3 号液刷子,重复上述操作。

(4) 将“ 正、反”开关拨回到“ 正”的位置(以下步骤均不动)。正极线接“ 底液”(一般称为特殊镍溶液)刷子在轴伸上来回刷进行打底。

(5) 换用“ 碱铜”刷子,对轴伸刷镀一层铜。

(6) 换用“ 镀液”(一般称为快速镍溶液)刷子,在轴伸上反复刷镀,直至镀层厚度达到预期要求为止。

(7) 用干净的棉丝将轴伸擦干净。

以上6 种溶液均为专业厂产品。操作过程中,各阶段时间及输出直流电压调整等参数详见设备说明。

3. 喷涂法

喷涂法是氧乙块焰粉末喷涂法的简称,是将一种特制的复合金属粉末,借助粉末喷枪,通过氧乙炔火焰区加热到熔化或半熔化状态,喷洒在轴伸表面并与轴伸金属溶合,从而使轴伸加粗,达到修复的目的。粉末喷涂喷焊两用枪有SPH- E、SPHT- 6/h、QSH- 4 型等,其结构与普通氧乙炔焊枪无大差异,差别主要在于它多出了一个装金属粉末的粉斗及粉斗与气路连接和控制的部件。图9- 3d 中所示的是其中一种。下面介绍工艺过程。

(1) 先将轴伸加热到80?120^0,

(2) 用车床将轴伸表面的损伤面车掉并车出较细的螺纹状。目的是加强与喷涂物的结合强度。

(3) 喷粉底。将轴(转子)装在车床上并以适当的速度[一般使轴伸外圆的线速度为20 m/min为宜。可用式n=20/ jtD 来求出每分钟转速n,其中D为轴伸直径,单位用m。例如,+对私8 mm的轴伸,则n=20/ (3.14X0.048)^133 r/min0 上式可简记为6. 4/D]旋转。粉斗中放打底用的镍基复合粉。喷涂厚度在0.1?0.2 mm之间。

(4) 粉斗中换为热喷涂焊合金粉末(镍基、铁基自熔合金粉末)。喷焊时,温度应控制在300X:以内。若温度偏高时,可采用间歇作业的方式进行降温。但再喷时,应先用钢丝刷清除氧化膜和灰粉。

(5) 喷涂厚度应超过轴伸应有尺寸0. 5?1 mm,即留出0. 5~1 mm的加工余量。

(6) 缓冷。一般可在室温下冷却。对于较大部件,可用石棉纸或其他保温材料进行保温,使其慢慢冷却。

(7) 车或磨轴伸至预定尺寸。

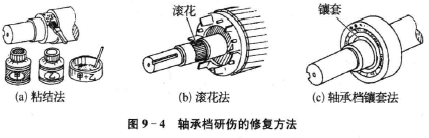

9.1. 4 轴承档

轴上安装轴承的部位称为轴承档。由于某种原因,轴承内圈与轴产生滑动时,轴承档就会被研磨损伤。其修补方法有刷镀法、喷涂法、粘结法、滚花法和镶套法等多种,前4 种一般用于磨损较小的修补,其中刷镀法和喷涂法与前面讲过的轴伸修补方法完全相同。下面仅介绍后3 种方法。

1. 粘结法

轴承档直径磨损量在0. 2 mm以下时,可采用涂专用胶后再安装轴承,利用胶的粘结力使轴承内圈固定在轴上的方法。目前能用的专用胶品种很多,现以农机2 # 胶为例介绍粘结过程。如图9-4a 所示。

(1) 先将轴承档、轴承内圆用汽油清洗干净。

(2) 将甲、乙两组分按7 : 1 重量比进^混合,迅速调匀。用多少调多少。

(3) 将调好的胶均匀地涂在轴承档上。等待10?20 min 后,将轴承套人。待固化后,便可装人电机中使用。

2. 滚花法

对损伤很小的较小容量电机,可用滚花法加粗轴承档“ 直径”,再次套人轴承后,可起到加固的作用。滚花需用车床和专用滚花刀具。如图9 -4b所示。

3. 镶套法

当损伤较重时,可采用镶套法。先将损伤的轴承档车到略大于其前段(与轴伸过渡的一段)直径的尺寸。按轴承与轴.配合的公差,车一个与车细的轴承档相配合的金属套管,该套管外径应比轴承内径大1 mm左右。用热套法将该管套于轴承档处。完全冷却后,车磨成原配合尺寸。如图9-4c 所示。

9 . 2 端盖损伤修复

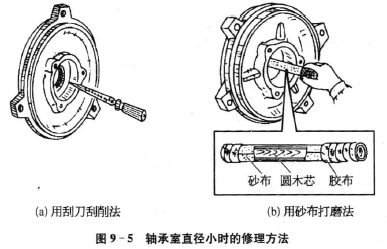

9.2.1 轴承室直径小

由于加工时轴承室直径超下差或换用轴承外圈直径偷大,造成轴承外圈受挤压而变形,将使电机产生振动噪声较大和轴承过热等故障。此时可采用下述方法进行修理。

1. 刮削法

用三棱刮刀在轴承室侧面压痕处进行刮削,加大其直径。用力要轻,避免刮出毛刺,如图9-5a 所示。

2. 打磨法

将砂布卷在一根平直的圆木棍上,两端用胶布扎紧。先用00 号砂布进行粗磨,再用金相砂纸进行细磨,直到符合规定尺寸为止,如图9-5b所示。

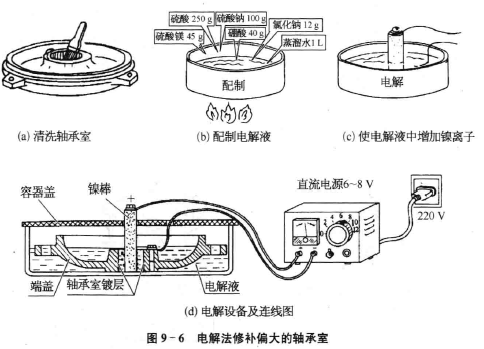

9.2. 2 轴承室直径大

由于某些原因,造成轴承与轴承室的相对运动,使轴承室磨损。此时电机将产生较大振动和噪声,轴承过热,严重时会使轴承损坏或定、转子相擦(扫膛),最后造成整机损坏。

当轴承室直径超上差时的修复方法有电镀法、刷镀法和镶套法三种,其中刷镀法和镶套法与前面9.1. 3 和9.1. 4 中介绍的方法相同。下面仅

介绍电镀法。

(1) 用汽油擦洗轴承室内油污,打磨掉锈蚀和毛刺。有必要时,可先用氢氧化钠(NaOH,俗称火碱)溶液冲洗, 最后用汽油或丙酮洗净并擦干。如图9- 6a 所示。

(2) 配制电解液。按图9- 6b 所示重量(可理解为重量比) 配制混合液,加热到80?90T:达1 h。之后,将镍棒接直流电源正极,混合液接负极,通电1?2 h,使混合液中含有镍离子,制成电解液,如图9 - 6c 所示。

(3) 将清洗干净的端盖放人电解液中。端盖与直流电源负极相接;轴承室内插放一根镍棒,镍棒接正极。用盖盖住电解槽并固定镍棒。如图9 - 6d 所示。

(4) 接通电源,调节电压在6?8 V之间,电流值按镀件面积大小控制,一般取5 mA/cm2或<0.5 A,以镍棒表面出现少量气泡为准。电镀速度以每小时镀厚0.01-0.02 mm为宜。

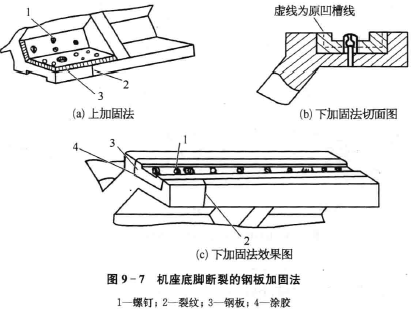

9.3 裂开机座底脚修复

9.3.1 焊接法修复

当发现铸铁机座底脚出现裂纹时,对于较小容量的电机,可用铸铁焊条进行电焊。在焊接前,应将裂纹处小砂轮打出坡口。底面焊接后,用砂轮或锉刀打平。

9.3. 2 机械法修复

1. 采用钢板上加固法

如图9- 7a 所示,将一块厚度在2 mm以上的钢板用螺钉与底脚固定在一起。钢板钻光孔,底脚打螺孔。

2. 采用钢板下加固法

本方法比较适用于底脚较大较厚的电机。先将有裂纹的底脚凹槽刨(或铣)宽、刨深。再按此时的尺寸加工一条凹面钢板条。在加工后的底脚凹槽面上涂金属胶后,将钢板条镶人底脚凹槽中,用螺钉将两者固定(事先钢板打通孔,底脚对应位置打螺孔)。最后加工多余平面和两端。如图9 - 7b 和图9-7c 所示。

9 . 4 铸铁件的砂眼和气孔修补

端盖、机座等铸铁件有较小的砂眼和气孔时,可用专用粘补剂进行粘补。目前,常用一种专业生产的“ 铸铁KTRa 系列专用修补剂”和一种自配的“ 环氧粉末铸件粘补剂”,另外还可以利用金属焊料补焊的方法。

9. 4.1 用“ 铸铁KTRa 系列专用修补剂”修补的工艺

铸铁KTRa 系列专用修补剂分三种,一种型号为KTRa63,用于直径小于2 mm的铸铁件气孔、沙眼粘补;第二种型号为KTRal25,主要用于铸铁件精加工配合面上的气孔、沙眼、缩孔、裂纹等缺陷的粘补;第三种型号为KTRa500,主要用于要求较高、形状复杂铸铁件或其他金属部件缺陷(如部件磨损、轴承座研伤的粘补尺寸超差等)的修补。该类粘补剂由两种材料组成一组,一种是主料,由环氧树脂、环氧铁粉、硅粉、炭黑等组成;另一种为固化剂。两者均呈胶泥状。铸铁KTRa 系列专用修补剂的使用方法如下(见图9-8) :

1. 清理要粘补的砂眼、气孔

用钢质划针等工具清除砂眼或气孔中的锈蚀和污物,在用汽油或丙酮清洗干净,使其露出铸铁面。

2. 配制粘补剂.

根据当时的环境温度和湿度,按使用说明书提示的配比和预计用量,取适量的主料和固化剂,放在一个容器中混合并搅拌均匀,使混合物颜色一致。例如在20\:左右时,主剂与固化剂的体积配比为4 : l (KTRal25和KTRa500)或3 : l(KTRa63),温度较低时,应适当提高固化剂的比例,反之,适当减少固化剂的比例。

3. 粘补

先取少量配制好的粘补剂涂敷于待修表面,压实,使之充分浸润。再将砂眼或气孔等用粘补剂填满,要填实,并略高出周围的平面,及留出加工余量。天气较冷时,可用喷灯或气焊对铸件加热。

4. 清洗

用丙酮或酒精清洗多余的粘补剂。

5. 固化

在温度为25?30X:、相对湿度小于65%的环境中,8 h 后可以进行机加工,24 h后可以使用,三天后可达到最高强度。若温度较低,可提高温度或适当延长时间。

6. 修整

根据对粘补面粗椅度的不同要求,用砂轮、锉刀、油石等工具将粘补面修整到要求的形状。

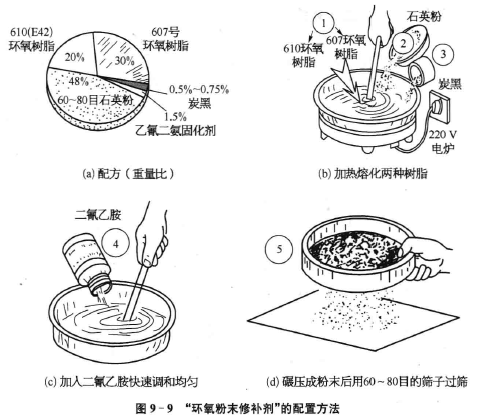

9.4. 2 用“ 环氧粉末”修补的工艺

1. 配制环氧粉末铸件修补剂(见图9.- 9)

首先视需修补面的大小,按610(E42)环氧树脂:607 号环氧树脂:60?80 目的石英粉:二氰乙胺固化剂:炭粉=20 : 30 : 48 : 1. 5 :(0.5-0. 75)重量比选择材料。

配制环氧粉末铸件粘补剂的过程如下:

(1) 将两种树脂倒人一个铁质的器皿中,加热至溶化状态。

(2) 当温度达到1601左右时,加入石英粉进行充分调和。

(3) 待器皿内物料温度降至120?130X:时,加入炭黑,继续调和。

(4) 将器皿离开热源,降温至室温时,加人二氰乙胺,快速调和均匀,

自然冷却成固化物料。

(5) 将上述固化的物料碾压成粉末,用60?80 目的筛子过筛,所得细

粉末即为将要使用的环氧粉末。

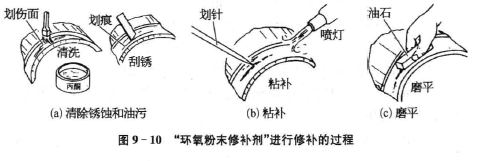

2. 修补过程(见图9-10)

(1) 用丙酮洗去油污,刮去划痕或砂眼内锈迹,将待修补处清理干净,使其露出金属本色。

(2) 利用工频感应加热器或电烤箱、喷灯等工具对待修补部件进行

预热。

(3) 将环氧粉末撒在划痕或砂眼处,对部件加热使环氧粉末熔化,呈

淺黄色。用划针之类的尖细工具不断搅拌粉末并抹平,使其牢固地粘贴在划痕或砂眼处。上述过程中,应控制加热温度,不可过高,否则会将环氧粉末烧焦; 用喷灯加热时,应注意其火焰不可直对环氧粉末,应喷烤外围。

(4) 停止加热后,待修补的部件冷却到室温时,用油石研磨或用磨床修磨修补处,使其平整。

(5) 再次用工频感应加热器或电烤箱等对部件进行低温加热,使粘貼处的环氧充分固化并产生光泽的表面。再次修磨,使修补表面达到要求的形状精度。

9. 4.3 用锡辞焊料补焊的工艺

选用含锡58%?60%的锡锌焊料,用30%的氯化氨加70%的氣化锌并溶入1-1.5 倍的水中制成的混合液作焊剂。焊补前,要清理焊补处,对待焊补部件用喷灯进行预热。之后在要焊补处涂焊剂。将焊料抵在要焊补处,加热使其熔化并附着在金属部件上。部件完全冷却后,打磨焊补处,使其平整度达到要求。