电机的常见故障处理及拆装一

电机的故障,一般分为机械和电气故障两大类。其中机械方面的故障大多发生在转 子和轴承方面,电气方面的故障大多发生在绕组方面。有些故障的现象很相似,但产生 的原因却不一样,只有对故障了解清楚.才可针对故障特点进行维修,以免维修时产生新 的故障,影响电机的正常使用。

因此,当电机发生故障时,应迅速切断电源,停止运行,仔细观察所发生的现象,找出 故障,然后分析原因,提出处理方法。

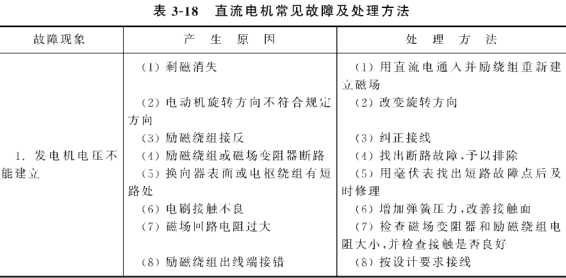

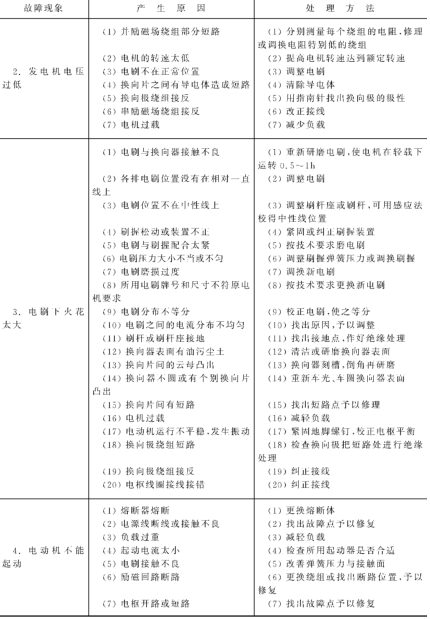

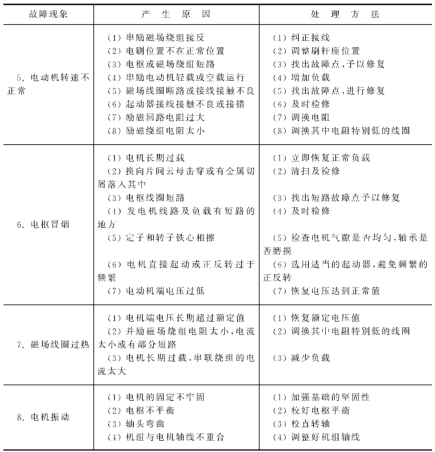

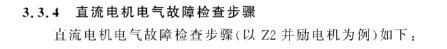

3.3.1 直流电机的常见故障及处理方法

一、直流电机常见故障的处理方法 立流电机常见故障的处理方法见表3-18。

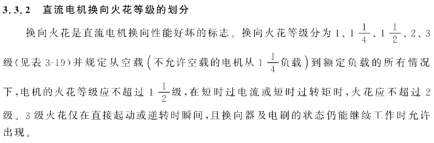

3.3.3直流电机换向不良时的征象及处理方法

立流电机的换向不良,主要表现在换向的火花增大、换向器表面烧伤、换向器表面氧 化膜破坏,电刷镜面出现异常现象等。

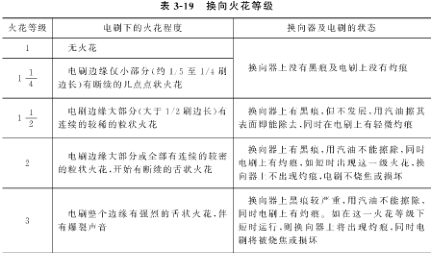

换向火花状态

换向火花是衡量换向优劣的主要标准。换向火花的形态,通常可以分为点状火花、 粒状火花、球状火花、舌状火花、爆鸣状火花、飞獬状火花和环火状火花。

其中点状火花和粒状火花,通常是稀疏的和较均匀地分布在电刷边缘上,基本上 是无害火花,不会伤害换向器和电刷。舌状火花会损伤换向器和电刷,只允许在动态 时或过载时短时出现。其余爆鸣状火花、飞派状火花和球状火花对换向器和电刷损伤 较严重,尤其是环火状火花危害更大,它会烧毁换向器,使电机遭受严重损害,应及时 停机处理。

火花的颜色一般可分为蓝色、黄色、内色、红色和绿色。其中红色是电刷碳微粒灼热 燃烧的颜色,绿色是换向片烧伤时铜离子的颜色,所以红色火花和绿色火花对换向器和 电刷伤害较大。机械性火花呈黄色,电气性火花通常呈蓝色。

总之,当换向不良时换向火花就会增大,要了解电机的换向情况,应经常和仔细观察 换向火花的状态和特征。

2. 换向器表面状态

当换向不良时,换向器表面常常出现异常现象。

(1) 烧痕现象,即在换向器表面出现一般不能用汽油擦去的烧伤痕迹。

如换向片倒角不良,片间云母突出时换向片棱边上将出现烧痕;当换向器研磨不良 时换向片中间可能出现烧痕;当换向极极性不对时换向片可能全发黑等。

(2) 节痕是在换向器工作表面出现的有规律的变色或损伤,常见的有:

① 槽距型节痕。所谓槽距型节痕就是按电枢槽每槽元件数为间隔出现的有规律的 烧伤。

出现槽距型节痕的原因一般是由于换向极偏强或偏弱所致,所以当出现槽距型节痕 时应调整换向极。

② 极距型节痕。极距型节痕是换向片出现的按极数或极对数为间隔的烧伤。产生 极距型节痕的原因,一般是由于并头套开焊或线圈与升高片焊接不良造成的。

③ 重路数型节痕。重路数型节痕是在换向片上出现按重路数为间隔周期的烧伤。 产生重路数型节痕的原W,一般是由于多重路绕组的不对称性引起的。

3. 电刷镜面出现异常现象

在电机换向正常时,电刷与换向器的接触面是光亮平滑的,所以通常称之为“镜面”。 当电机换向不良,换向火花较大时,电刷镜面就会出现雾状、麻点和灼痕。如果电刷材质 中含有碳化硅或金刚砂之类杂质时,镜面上就会呈现白色斑点或条痕。另外当周围空气 湿度过大时,或存在酸性气体时,电刷镜面上会沉积着一些细微的铜粉末,这种现象称之 为“镀铜”。当电刷发生镀铜时,氧化膜就可能破坏,使换向恶化。

4. 区分电磁原因和机械原因造成的火花

区分电磁原因和机械原因造成的火花,通常有两种办法。

丄.按火花特征区分

根据现场经验,机械性火花呈黄色,火星长,强度弱。当电机工作状态和负载变化 时,换向火花反应不敏感,增大电刷压力或降低电机转速,机械性火花便随即减弱或

消失。

电气性火花通常呈蓝色,当电机的工作状态和负载条件变化时,火花的大小和亮度 也随着有明显的变化。

2.用绝缘电刷来区分

在电机运行时,电刷和换向器构成滑动接触的作用,一是传导负载电流,二是使元件 换向,由机械性原因造成的电刷与换向器之间的滑动接触不良,无论在传导负载电流,或 是元件换向过程中,只要有负载电流通过时,就会产生火花;而电磁原因造成的火花,仅 与换向过程有关。3电刷仅传导电流而不进行换向时产生的火花是与电磁原因无关的。 根据这一原理,即可区分电磁原因和机械原因造成的火花。方法如下:

使电机在一定负载电流和一定转速下运行,记下某一刷架下电刷的换向火花的等 级。然后停机,将该排电刷与刷架绝缘起来,并把电刷按数量平均分成两组。起动电机, 使电机仍升至原来转速,利用其他直接电源或另一台直流发电机供电,使电流从其中一 组电刷流人,经过换向器,从另一组电刷流出,经负载后,再Η到直流电源,调整直流电源 电压或负载,使电刷下的电流密度仍达到记录火花等级时的电流密度,再观察火花情况。 如这时没有再看到火花,说明火花是由电磁原因产生的;如火花等级保持不变,则说明火 花是由机械原因造成的;如火花在等级上虽然有所减小,但仍然存在,则说明火花是由电 磁原W和机械原W共同引起的。

3. 3. 5 直流电机的拆装

一、直流电机的拆卸步麗(整圆机座)

(丄)拆去接至电机的所有连线。

(2) 拆除电机的底脚螺栓。

(3) 拆除与电机相连接的传动装置。

(4) 拆去轴伸端的联轴器或带轮。

(5) 拆去换向器端的轴承外盖。拆除换向器端的端盖螺钉。

(6) 打开换向器端的视察窗,从刷盒中取出电刷,再拆下刷杆上的连接线。

(7) 拆下换向器端的端盖,取出刷架。

(8) 用纸板或白布把换向器包好。

(9) 对丁小型直流电机,可先把后端盖固定螺栓松掉,用木锤敲击前轴端,有退端盖 螺孔的用螺栓拧人螺孔,使端盖止口与机座脱开,把带有端盖的电机转子从定子内小心 地抽出。

(1 0)对于中型电机,可将后端轴承盖拆下,再卸下后端盖。

(11) 将电枢小心抽出,防止损伤绕组和换向器。

(12) 如发现轴承有异常现象,可把轴承卸下。

电机的电枢、定子的零部件如有损坏,则还须继续拆卸。

二、 定子的拆卸

(1) 用内径千分尺测量磁极中心处的径向距离,主极内径为D,换向极内径为丨测 极间距离Η、/ι。

(2) 记下各电缆线的连接关系及各引出电缆的标号及位置。

(3) 用相应电压级的兆欧表检查定子绕组的绝缘状况,如发现有损坏了的绕组,须 做好记号以便更换。

(4) 测定各磁极绕组的极性并做好记录。

(5) 拆下连接电缆,松开磁极紧固螺栓,逐个取出绕组。

(6) 记下各磁极和机座间垫片的种类、厚度和数量,主极垫片用以调节转速。换向 极垫片分磁性(钢片)和非磁性(黄铜或塑料)垫片两种。分别用以调整换向极的第一和 第二气隙。这些垫片在制造厂都已调整好,在重装时务必保持原样,以便定子重装后转 速误差增大和换向火花变坏。

(7) 从磁极上取下线圈支撑、绝缘片、线圈,记录相对位置。

三、 定子装配

(1) 装配前的准备:将修理好的零部件清理干净,并将机座轴向立放,下面垫木方。

(2) 主板、换向极装配:每只按拆卸时对应的零部件数量装在铁心上。

(3) 将主极装在机座内。

① 按原对应位置,将装配好的主极用尼龙绳或外套橡晈管的细钢丝绳吊起,放人机 座内部,用螺栓将主极同定在机座上,并初步紧同好。

② 在磁极与机座之间插人原有的磁极垫片,调整主极内径I),并同时考虑到主极内 径与机座止口的同轴度要求,或控制每个磁极中心位置与机座内壁之距离,使之相等。 用丁字尺校正每个磁极中心线与机座端面的垂直度误差,用短柄游标卡尺检查并调整主 极间距离L,以保证各极分布均匀,调整好后完全固紧螺栓。

U)将换向极装在机座内:其方法与要求和主极装配相似。

(5) 装连接线:按拆卸时両的接线图(或有该产品定子接线图),装连接线,并包好 绝缘。

(6) 检测。

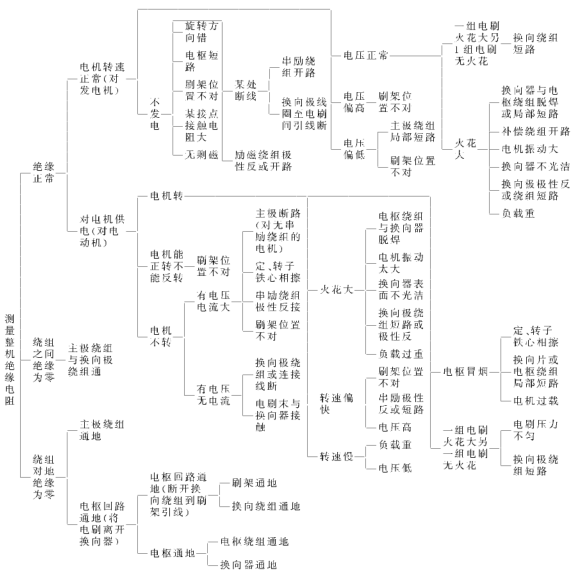

① 极性检查是将主极、换向极绕组分别通人5%〜Ί0%的额定电流,用指南针检查 各极极性,顺着旋转方向的极性排列,应符合表3-20所列。

表3-20主极、换向极极性排列顺序(顺转向)

① 测各磁极绕组的绝缘电阻,按规定耐压值的75%进行耐压试验。

四、 直流电机的装配步骤(整圆机座)

(丄)清理零部件.

(2) 定子装配。

(3) 装轴承内盖及热套轴承。

(4) 装刷架与ΐύ顺盖内。

(5) 转子装人定子内。

刷架同定在端盖上的直流电机,一般按如下步序进行。

① 将带有刷架的端盖装到定子机座上。

② 将机座立放,机座在上,端盖在下,并将电刷从刷盒中取出来,吊挂在刷架外侧。

③ 将转子吊人定子内,使轴承进人端盖轴承孔。

(6) 装端盖及轴承外盖。

(7) 气隙的检查与调整。

(8) 将电刷放人刷盒内并压好。

(9) 研磨电刷并测电刷压力。

(丄〇)装出线盒及接引出线。

(U)装其余零部件。

(丄2)调整刷架,使电刷在中性线上。

(11) 试验。

(U)油漆。

五、 分半机座直流电机的拆装

分半机座直流电机,一般都是大型直流电机。定、转子重量大,其拆装方法与大型座 式轴承电机基本相丨司,但也有区别,其装配工艺过程如下:

(丄)定子装配。

(2) 在机坑上放底板。

(3) 分开上、下半定子,吊起下半定子放在底板上。

(4) 放轴承座,并将下半轴瓦放在轴承座上。

(5) 起吊电枢,放在两轴承座上。

(6) 调整轴瓦两边的轴向间隙,使之基本相等,并使电枢铁心与主极铁心磁中心位 置对准。

(7) 刮研轴瓦。

(8) 起吊上半定子,并将它与下半定子吻合,用塞尺检査定子合缝面间隙,不超过

0. lmm0

(9) 接定子合缝处主极绕组的连接线。

(丄0)调整气隙。

(U)装刷杆座圈和调整刷握。

(12) 研磨电刷和找中性面。

(13) 接引出线。

(14) 装端盖(或端罩)和其他附件。

分半机座直流电机的拆卸步骤,可逆着装配丁艺进行。

3.3.6 直流电机定子的拆装

直流电动机定子拆卸方法如下:

(丄)用内径千分尺测Μ磁极中心处的径向距离,主极内径为D,换向极内径为丄测 极间距离L、/,见图3-2。

(2) 记下各电缆线的连接关系及各引出电缆的标号及位置。

(3) 用相应电压级的兆欧表检查定子绕组的绝缘状况,如发现有损坏了的绕组,需 做好记号以便更换。

(4) 测定各磁极绕组的极性并做好记录。

(5) 拆下连接电缆,松开磁极紧固螺栓,逐个取出绕组。

(6) 记下各磁极和机座间垫片的种类、厚度和数量[主极垫片用以调节转速。换向 极垫片分磁性(钢片)和非磁性(黄铜或塑料)垫片两种。分别用以调整换向极的第一和 笫二气隙]。这些垫片在制造厂都已调整好,在重装时一定要保持原样,以免定子重装后 转速误差增大和换向火花变坏。

(7) 从磁极上取下线圈支撑、绝缘片和线圈,记录相对位置。

直流牵引电动机定子装配,可按以下步骤装配:

(1) 装配前的准备:将修理好的零部件清理干净,并将机座轴向立放,下面垫木方。

(2) 主板、换向极装配:每只按拆卸时对应的零部件数量装在铁心上。

(3) 将主极装在机座内。

① 按原对应位置,将装配好的主极用尼龙绳或外套橡晈管的细钢丝绳吊起,放人机 座内部,用螺栓将主极固定在机座上,并初步紧固好。

② 在磁极与机座之间插人原有的磁极垫片,调整主极内径D,并同时考虑到主极内 径与机座止口的同轴度要求,或控制每个磁极中心位置与机座内壁之距离,使之相等。 用丁字尺校正每个磁极中心线与机座端面的垂直度误差,用内卡或短柄游标卡尺检查并 调整主极尖间距离L,以保证各极分布均勻,调整好后完全固紧螺栓。对于大型直流牵 引电动机,同一台上各个L的最大和最小值之差应小于2〜3mm;中小型直流牵引电动 机为1. 2〜1. 6mm;同一台电动机中Z的最大和最小值之差应小于1. 2〜1. 5mm。如超过 上述数值,则应松开磁极螺栓进行调整。

(4) 将换向极装在机座内:其方法与要求和主极装配相似。

(5) 装连接线:按拆卸时画的接线图(或有该产品定子接线阁)装连接线,并包好 绝缘。

(6) 检测。

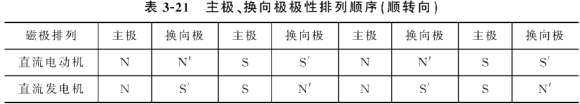

极性检查是将主极、换向极绕组分别通人5%〜10%的额定电流,用指南针检查 各极极性。顺着旋转方向的极性排列应符合表3-21所列。

① 测各磁极绕组的绝缘电阻,按规定耐压值的75%进行耐压试验。

(1) 密封磁极螺栓沉孔。

(2) 各电缆线应可靠地绑扎,接头螺栓必须拧紧,最好采用弹簧垫圈防松,这比一般 止退垫圈可靠,接头上需用云母带及玻璃丝带紧密包扎,并刷绝缘漆防止松散。实践证 明,不加填充泥包封,能便于下次拆开接头螺栓,并不影响连接可靠性。

(3) 机座内壁及线圈表面要擦拭干净,分别喷耐弧磁漆和表面覆盖磁漆。磁极铁心 内圆表面刷防锈油,磁极螺栓的沉孔内要灌注沥青,以防止水分和潮气侵人。