直流电机电枢绕组与换向器氩弧焊焊接

氩弧焊又称ΤIG焊接,采用氩弧焊焊接电枢绕组与换向器升高片时,有手丄焊和自 动化点焊。

一、 手工焊

采用手工焊时,为了便于操作,将电枢垂直放置,让焊接面朝上,操作者以向下的姿 势将焊矩从外侧向轴心移动。

焊接时,应先供给保护气体——氩气,如果焊矩是水冷却的,还需同时供给冷却水, 然后起弧施焊。引弧是用鹤极轻碰一下母材然后提起来,如果米用尚频引弧只需电极接 近母材即可起弧。电极未达到足够温度前,电弧常不稳定,可先在另外的铜片(废料)上 引弧,电极热后,再移到要焊接的起点。焊时必须特别注意焊深和增强焊波,因为没有简 便的焊深检查方法,只有依靠选择合适的焊接条件(电流、焊矩的移动速度、氩气流Μ等) 来保证。为此常在模型上,用改变种种焊接条件的方法进行试焊,比较研究它们所得到 的焊深(车去、铲去或磨去来检查),换向片的硬度变化、增强焊波的尺寸以及母材的外观 (有无塌边、跳动等),在此基础上定出最合适的焊接条件。一片焊完,移数片再焊另一 片,以避免局部过热。焊完切断电弧,关闭冷却水,气流是通过时间继电器延时数秒钟后 停止。

二、 自动化点焊

自动化点焊是利用自动化点焊机,在换向器升高片端面上一周一周循环焊接,即每 焊一点移过一片。为复盖电枢线头,在同一升高片上各焊点间距应尽Μ小,但也有只焊 几点的,这主要看是否能满足导电截面积的要求。

被焊电枢由一台直流电机,通过减速机构及电磁离合器带动旋转。焊枪和光电传感 器装在可升降的工作台上,两者相对静止。程序控制接通以后,点焊机自动按顺序完成 下列程序:

(1) 接迪氩气。

(2) 接通高频引弧装置。

(3 )接通电源电压,并使焊接电流保持稳定。

(1) 高频引弧装置停止丁作。

(2) 将主电流减小进行焊口收口。

(3) 收口电流截止。

(4) 关闭氩气,至此一点焊完。

随工件的旋转,光电传感器每过一片升高片,发 出一个信号,每焊一点,计数器计一数。当一圈焊完 后,焊枪移到下一圈确定的位置,开始焊第二圈。第 二圈焊完了,再焊第=圈,直到整台工件焊完后。

三、氩弧焊的工艺问题

1.焊接规范的选择

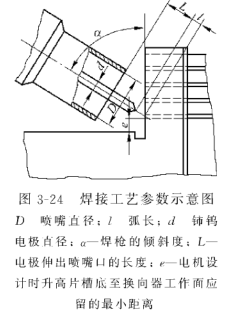

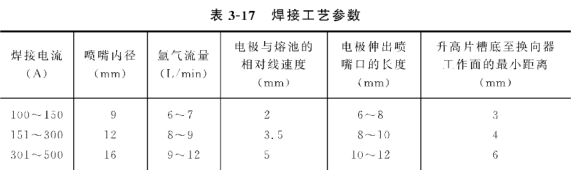

焊接电流、喷嘴内径、氩气流Μ、电极与熔池的相 对线速度、电极伸川喷嘴口的长度及电机设计时升 高片槽底至换向器工作面应留的最小距离,建议参 考表3-17并参见图3-24。

氩气流出的速度对焊接质量影响较大,流出过慢,不能有效防止周围空气对电弧的 作用,使焊缝出现各种缺陷:流速过快会引起气体紊乱,把空气吸人电弧区域,因而破坏 电弧的燃烧和焊缝的形成。

表3 -17所列氩气流量数值是焊升高片中间部分的数值,在焊最里层的绕组导体时, 需减少流量20%〜30%,在焊最外层的绕组导体时,氩气容易流失,故需增加流量的

10 % 〜20%,=

焊枪不能装得太斜,太斜会影响焊接质量,一般焊枪的倾斜角宜不小丁 6 0 °。

工件有各种规格,焊接规范也各不相同。焊接时可先以手动按钮试焊数点,等焊点 大小适当时,再切换到自动点焊位置。若从里层往外层焊时,因里层丁件的起始温度低、 导热好,需适当加长焊接时间。在焊接到最外层时,焊接时间要适当减短,否则将吹塌升 高片的棱角.此问题在焊接小电机时很值得注意。

2. 丁件状况对焊接质量的影响

因氩气没有脱氧去氢的作用,所以对焊接前的除油、去锈、去水等要求较严。丁件的 状况对焊接质量的影响很大。W为氩弧焊对油脂、环氧树脂、松香之类的物质很敏感。

若工件的焊接部位稍黏上一点上述物质时,对焊接将带来严重的恶果。因此,在电枢嵌 线之前应用甲苯将绕组的端部、升高片槽部清洗干净。嵌线丁人的手不能有油脂、汗水 等污物,最好能戴上干净的手套嵌线。在热扎无绎带时,要避免环氧树脂漆的粘染,最好 先预扎钢丝,焊后再扎无纬带。

此外.焊接时不允许抽风或吹电风扇,做好避风遮避,最好是在无风IX焊接。

1. 焊接电流通路

主焊接电流和引弧电流通过电枢绕组和焊枪构成回路时,一方面W电感大,高频引弧 电流通不过;另一方面,会增加丁件的发热和可能导致绕组击穿。因此,最好使焊接电流不 通过绕组,而由正在焊接的换向片或在换向器上加短路铜箍,与焊枪通过电刷构成冋路。

2. 电极材料

铈钨极比钍钨极更容易引弧,电弧稳定性也较好。在相同的规范下,弧束较细长,光 亮带较窄.温度更集中,而且电极烧损率下降,修磨次数减小,使用寿命长。此外铈钨极 比钍钨极含放射性元素较小。

3. 钨电极使用时的注意事项

钨电极使用时应注意以下几点:

(1) 防止粘染油脂和污秽。长期停止焊接时,最好拆下焊矩并包封保存。

(2) 保持适当的电流密度。电极小,电流过大,电极头部的熔滴易落在焊缝上,而且 电极消耗快。反之电极过大,电流过小,电弧跳到电极的一边,结果得到一种不稳定的电 弧,产生一种不均匀的焊接。

(3) 不宜用折断的电极,因为在折断面会使电弧不集中、不稳定和引起过热。电极 应在专用砂轮上磨,以免玷污。

电极形状对焊接质量影响很大,电极太尖焊点容易出现凹坑。一般电极的尖端角磨 成60〜120°角,顶尖为半球形。

(4) 焊接完后不许马上关闭气流,应让电极在保护气体下冷却,从而防止电极头部 氧化,被氧化的头部呈一种蓝、黑、灰或黄等颜色。

(5) 手焊时,电极从焊矩喷嘴中伸出部分不应过长,否则会造成电极消耗快,气体消 耗量大。

(6) 保持喷口的清洁,可提高电极的寿命。

(7 )就立焊而言,电极与工件间的间隙以1. 4〜1. 5 5 c m为宜,间隙过大焊不上点;间 隙过小电极容易与工件发生黏连,使焊点组织松弛。

4. 焊点起泡原因

(丄)丁件转动太快。丁件转动时,焊枪喷出的保护气体流的空气阻力,使保护性能 下降。如果丁件转动太快,保护气体便偏向一边,使熔池暴露于空气之中。

(2) 风的影响。经验表明,很小的微风都会影响焊接质量,要得到良好的焊接质量, 希望风速在〇.5m/S以下。因此,在焊接时不允许抽风和电风扇,并要作好风的遮避,最 好在专门的焊接室内进行。

(3) 喷嘴离升高片的距离大。喷嘴离升高片的距离大,转速和风的影响都将增大, 所以希望将此距离控制得小些。但距离太小,挡住视线,不便调整,喷嘴也容易过热

烧损。

(4) 喷嘴直径太小和氩气流量不足。在电机设计时要考虑安放喷嘴的位置,即升高 片槽底至换向器工作面应留有最小距离,不能因位置不够而任意减小喷嘴的直径。喷嘴 直径、氩气流量、焊接电流之间要有一定的关系。氩气流量太小,熔池的保护不良;氩气 流Μ太大,形成紊流而使空气卷人熔池。

四、氩弧焊的利弊

氩弧焊与锡焊相比较,具有如下的优点:

(1) 氩弧焊时,是借助于惰性气体的保护,直接将线头与升高片本身熔焊在一起。 这样运行实践表明用氩弧焊接的电机能克服用锡焊时所存在的缺点,即不存在焊料熔 化、缩头和由此产生的一切故障。

(2) 氩弧焊是一种点状加热的焊接方法。焊接时热高度的集中于一点,而且时间 短,焊一点只要数秒钟,所以热影响区小。它既能保证焊接处的力学、电气性能,又能保 证片间绝缘不烧损,换向器变形小.表面硬度降低较少。

(3) 采用氩弧焊接触电阻小,而且由于焊接非常均勻,各片焊接处的电阻值差不到 丄%,因此消除了由接触电阻不平衡而引起的换向不良。

(4) 能适应今天绝缘材料的发展,满足F、H、C级绝缘的要求。

但是采用氩弧焊也有如下的缺点:

(1) 要有专用和较复杂的焊接设备,同时需用氩气或氮气作保护,这样提高了成木。

(2) 当修理电枢时,必须车削去(或铲去)升高片端面的原有焊缝,才能取出线圈。 因此要求电枢嵌线的过程中必须加丁细致,严格检查,避免中途产生故障,以致焊后乂需 车削去(或铲去)升高片焊缝来反修线圈。因每次车去焊缝时,必须将升高片宽度减少 3mm,这样就等于减少了出厂后允许的大修次数,降低了电机的使用寿命。